خستگی فولاد چیست و چه مصارفی بیشتر در خطر خستگی هستند؟

فهرست مطالب

خستگی فولاد به چه معناست

مقاومت به خستگی فلز

چه مصرف هایی در معرض خستگی بیشتری قرار دارند:

چگونه میتوان خستگی در فولاد را تشخیص داد؟

چه عواملی در انتخاب مواد برای جلوگیری از خستگی مهم هستند؟

چه روشهایی برای تعمیر و تقویت ساختارها و قطعات خسته شده وجود دارد

آیا تمام انواع فولادها به یک اندازه در معرض خستگی هستند؟

خستگی فولاد به چه معناست

خستگی در مهندسی مواد به وضعیتی اشاره دارد که در آن مواد تحت تنشهای چرخشی و تکراری قرار گرفته و به تدریج به علت این تکرارها وارد وضعیت شکست شده یا خسته شدهاند. این پدیده بهطور خاص در مواد فلزی مانند فولاد مشاهده میشود.

در فرآیند خستگی، مواد تحت تنشهای تکراری یا چرخشی قرار گرفته و به طور تدریجی به شکل شکستهشده تغییر شکل میدهند. این تغییر شکل به صورت آسیبهای میکروسکوپیک رخ میدهد که به عنوان ترکهای خستگی شناخته میشوند. این ترکهای خستگی باعث کاهش خواص مکانیکی مواد، افزایش حساسیت به شکست و در نتیجه، کاهش عمر مفید محصول میشوند.

از جمله علل موجب خستگی در مواد میتوان به موارد زیر اشاره کرد:

- تنشهای تکراری یا چرخشی: وقوع تنشهای تکراری یا چرخشی در مواد به دلیل استفادههای متناوب یا شرایط کاری مشابه میتواند به خستگی منجر شود.

- تغییرات دما: نوسانات دما میتوانند در فرآیند خستگی نقش داشته باشند.

- نواقص سطحی: نواقص سطحی مثل خدشهها، شکستگیها و شورههای سطحی میتوانند به عنوان نقاط مبدأی برای تشکیل ترکهای خستگی عمل کنند.

برای جلوگیری یا کاهش خستگی در مواد، روشهایی مانند تقویت سطحی، استفاده از مواد با مقاومت بالا به خستگی و طراحی ساختارهای مختلف مورد استفاده قرار میگیرند.

مقاومت به خستگی فلز

مقاومت به خستگی یک ویژگی مهم در مواد فلزی است که نشاندهنده توانایی یک ماده در مقابل شکست ناشی از تکرار تنشها یا تغییر شکلهای چرخشی متناوب است. این ویژگی به تحمل مواد در برابر تغییرات تنشهای تکراری و تغییر شکلهای چرخشی، معمولاً به طور طبیعی و در طول زمان، میپردازد.

برای مواد فلزی، خستگی میتواند به طور عمده به دو نوع تقسیم شود:

- **خستگی با تغییر شکل چرخشی (Low-Cycle Fatigue)**: در این نوع خستگی، تغییر شکل چرخشی در محدوده کوتاه تکرار میشود و ترکهای خستگی به سرعت شکل میگیرند. این نوع خستگی بهطور عمده در تنشهای بالا و تغییرات شکلی بزرگ رخ میدهد

- **خستگی با تغییر شکل چرخشی کم (High-Cycle Fatigue)**: در این نوع خستگی، تغییر شکل چرخشی در محدوده بالا تکرار میشود و ترکهای خستگی به طور آهستهتر شکل میگیرند. این نوع خستگی در تنشهای کمتر و تغییرات شکلی کوچکتر رخ میدهد.

عواملی که بر مقاومت به خستگی تأثیر میگذارند، عبارتند از:

- **تنشهای متناوب**: تنشهای تکراری و تغییرات شکلهای چرخشی متناوب باعث تشدید خستگی میشوند.

- **سختی مواد**: مواد با سختی بالا معمولاً مقاومت به خستگی بهتری دارند.

- **سطح و نواقص**: نواقص سطحی مثل خدشهها و شکستگیها ممکن است به عنوان نقاط مبدأی برای تشکیل ترکهای خستگی عمل کنند.

- **دما**: تغییرات دما میتوانند تأثیر زیادی بر روی مقاومت به خستگی داشته باشند.

- **طراحی قطعات**: طراحی مناسب قطعات به جلوگیری از تنشهای تکراری و تغییرات شکلی بزرگ کمک میکند.

مقاومت به خستگی یکی از عوامل مهم در طراحی و انتخاب مواد برای استفاده در ساختارها و قطعات مختلف میباشد.

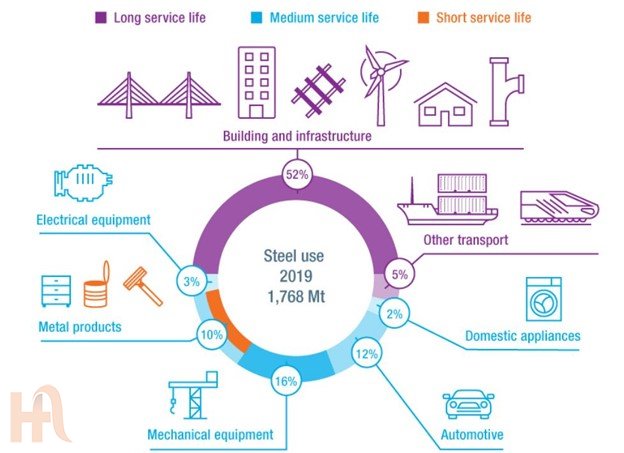

چه مصرف هایی در معرض خستگی بیشتری قرار دارند:

مصارفی که در معرض خطر آسیب ناشی از خستگی قرار میگیرند، از جمله تکرار تنشها یا تغییرات شکلهای چرخشی هستند که میتوانند به طور مداوم به مواد فلزی اعمال شوند. در ادامه، تعدادی از مصارف رایج که ممکن است در معرض خطر خستگی قرار داشته باشند، آورده شدهاند:

- **قطعات خودرو**: قطعات خودرویی مانند ترمزها، سیستمهای تعلیق و قطعات موتور که در شرایط مختلف تنشها و شکلهای چرخشی تکراری را تجربه میکنند، ممکن است در معرض خطر خستگی قرار بگیرند.

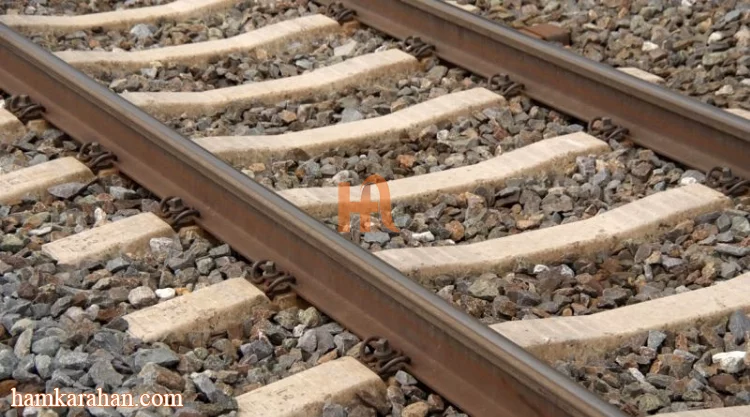

- **پلها و سازههای عمرانی**: سازههایی مانند پلها، تیرهای باربر و ساختمانها که در طول زمان تحت بارها و تنشهای تکراری قرار دارند، ممکن است به خطر خستگی بیافتند.

- **ماشینآلات صنعتی**: قطعات ماشینآلات صنعتی که در فرآیندهای تولید و تشکیل مشغول به کار هستند و به طور مکرر تغییرات شکلی تکراری را تجربه میکنند، ممکن است در معرض خطر خستگی قرار بگیرند.

- **تجهیزات هوایی و فضایی**: در صنعت هوایی و فضایی، قطعاتی مانند موتورها، اجزای ساختاری و دیگر تجهیزات که در شرایط تکراری و تنشهای چرخشی قرار دارند، نیاز به مقاومت خستگی دارند.

- **لولهها و تجهیزات نفت و گاز**: در صنعت نفت و گاز، لولهها و تجهیزاتی که با فشار و تغییرات حرارتی مداوم مواجه هستند، ممکن است در معرض خطر خستگی قرار گیرند.

- **ابزارها و وسایل دقیق**: ابزارها و وسایل دقیقی که برای فرآیندهای دقیق و تکراری مورد استفاده قرار میگیرند، نیز ممکن است در معرض خطر خستگی قرار بگیرند.

این فهرست تنها چند نمونه از مصارفی است که ممکن است در معرض خطر آسیب ناشی از خستگی قرار گیرند. در هر مورد، ارزیابی دقیق تنشها و تغییرات شکلی و انتخاب مواد مناسب میتواند به جلوگیری یا کاهش خطرات خستگی کمک کند.

چگونه میتوان خستگی در فولاد را تشخیص داد؟

تشخیص خستگی در فولاد میتواند به وسیله مجموعهای از نشانهها، آزمونها و روشها انجام شود. در زیر تعدادی از روشهای تشخیص خستگی در فولاد آورده شده است:

-

**آزمونهای غیرمخرب**:

- **آزمون تراکمی (Ultrasonic Testing)**: از امواج فراصوت برای بررسی ناهمواریها، ترکها و نقصهای دیگر در فولاد استفاده میشود.

- **آزمون فلزات مغناطیسی (Magnetic Particle Testing)**: از جریانهای مغناطیسی برای تشخیص ترکها و نقصهای سطحی در فولاد استفاده میشود.

-

**آزمونهای مخرب**:

- **آزمون ترکنشکن (Fracture Toughness Testing)**: برای اندازهگیری مقاومت مواد در برابر شکست و ترکهای ناشی از خستگی استفاده میشود.

- **آزمون ترکنشست (Fatigue Crack Growth Testing)**: برای بررسی نرخ رشد ترکهای خستگی در فولاد و تخمین عمر باقیمانده مصرفی استفاده میشود.

-

**تجزیه و تحلیل ساختاری**:

- **میکروسکوپ الکترونی روبشی (SEM)**: با استفاده از میکروسکوپهای الکترونی میتوان ساختار داخلی فولاد و ترکها را مشاهده کرد.

- **تجزیه و تحلیل دیفراکسیون پراشی پرتو ایکس (X-ray Diffraction Analysis)**: برای مشاهده تغییرات داخلی در ساختار فولاد به دلیل خستگی مورد استفاده قرار میگیرد.

-

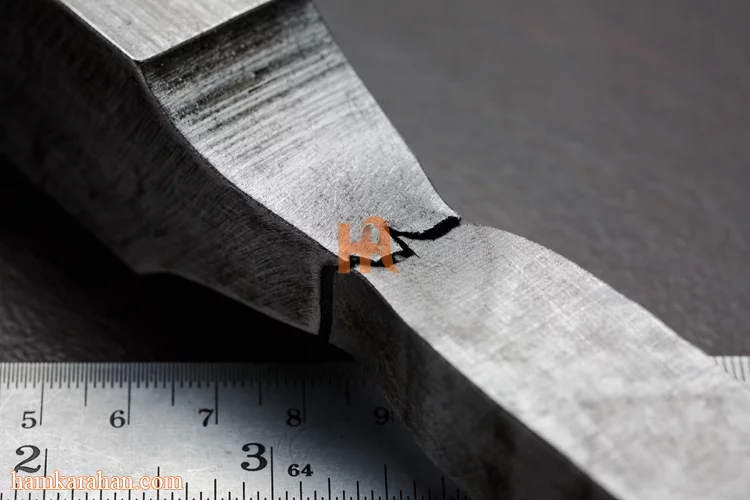

**نشانههای سطحی**:

- **ترکها و شکستگیها**: وجود ترکها، شکستگیها و تغییرات شکلی ناشی از خستگی روی سطح فولاد میتواند نشانههای مشخصی باشند.

-

**نقصها و تغییرات در عملکرد**:

- **کاهش عمر مفید**: اگر مصرفی که در معرض خستگی است، به طور ناگهانی یا پیشبینینشده کم عمر شود، این میتواند نشانهای از خستگی باشد.

- **اختلال در عملکرد**: اگر عملکرد مصرفی به طور ناگهانی بهبود پیدا نکند یا اختلالاتی در عملکرد آن رخ دهد، این نیز ممکن است به نشانهای از خستگی باشد.

به طور کلی، تشخیص خستگی در فولاد نیاز به استفاده از ترکیبی از آزمونها، تجزیه و تحلیلها و نشانههای سطحی دارد. برای تشخیص دقیقتر خستگی، معمولاً به مهندسان مواد و متخصصین صنعتی نیاز است.

چه عواملی در انتخاب مواد برای جلوگیری از خستگی مهم هستند؟

انتخاب مواد مناسب برای جلوگیری از خستگی یک مسئله مهم در طراحی و ساخت قطعات و سازههاست. در انتخاب مواد برای جلوگیری از خستگی، عوامل مختلفی در نظر گرفته میشوند که به تعدادی از آنها در زیر اشاره میکنم:

- **خواص مکانیکی**: موادی که مقاومت به خستگی بالا دارند، معمولاً دارای خواص مکانیکی بالا نیز میباشند. مقاومت به کشش، مقاومت به شکست، ویژگیهای تغییر شکل و مقاومت به ترکنشکن از جمله خواصی هستند که در انتخاب مواد مهم هستند.

- **مقاومت به خستگی**: مقاومت مواد به خستگی باید بر اساس شرایط کاری مورد نظر بررسی شود. مقاومت به خستگی میتواند از طریق آزمونهای خمش خستگی تعیین شود.

- **تغییر شکل چرخشی**: موادی که به تغییرات شکل چرخشی کمتری در مقابل تکرار تنشها و تغییرات شکلی متناوب اعمال میشوند، معمولاً مقاومت به خستگی بالاتری دارند.

- **پایداری در دماهای مختلف**: بسته به محیط کاری، مواد باید مقاومت خوبی به تغییرات دماها داشته باشند تا از خستگی ناشی از تغییرات حرارتی جلوگیری شود

- **استحکام سطحی**: مقاومت مواد به ترکنشکن و ترکهای سطحی نقش مهمی در جلوگیری از خستگی ایفا میکند. افزایش استحکام سطحی میتواند ترکهای ناشی از خستگی را کاهش دهد.

- **عوامل شیمیایی**: محیط کاری و شرایط زیستی ممکن است تأثیر زیادی بر روی خستگی مواد داشته باشند. مقاومت مواد در برابر خوردگی و اکسیداسیون نیز میتواند نقش مهمی در جلوگیری از خستگی داشته باشد.

- **طراحی سازه و قطعات**: طراحی قطعات به نحوی که تنشها و تغییرات شکلی بهینه داشته باشند و از تمرکز تنشها در نقاط خاص جلوگیری کند، میتواند به کاهش خستگی کمک کند.

- **تنشها و بارهای کاری**: تحمل تنشهای تکراری و تغییرات شکلی باید در نظر گرفته شود. انتخاب موادی که تحت تنشهای مشابه کاری میتوانند به خستگی مقاومت کنند، مهم است.

- **تحلیل مدلهای شبیهسازی**: استفاده از مدلهای شبیهسازی و تحلیلهای عددی میتواند در بررسی و پیشبینی عملکرد مواد در شرایط خستگی مفید باشد.

ترکیب این عوامل و در نظر گرفتن شرایط کاری مشخص، میتواند به انتخاب مواد مناسب برای جلوگیری از خستگی کمک کند. همچنین، مشاوره با مهندسان متخصص در زمینه مواد و ساختارها میتواند در انتخاب صحیح مواد به منظور جلوگیری از خستگی مفید باشد.

چه روشهایی برای تعمیر و تقویت ساختارها و قطعات خسته شده وجود دارد

برای تعمیر و تقویت ساختارها و قطعات خسته شده میتوان از روشها و تکنیکهای مختلفی استفاده کرد. انتخاب روش مناسب بستگی به نوع خستگی، نوع ماده، شرایط کاری و مصرف اصلی قطعه دارد. در زیر تعدادی از روشهای رایج برای تعمیر و تقویت ساختارها و قطعات خسته شده آورده شده است:

- **جوشکاری تعمیری (Welding Repair)**: در صورت وجود ترکها یا نقصهای خستگی، میتوان از جوشکاری تعمیری برای اصلاح و تقویت قطعات استفاده کرد.

- **ترکنشستگیری (Crack Arresting)**: این روش شامل ایجاد ترکهای تنششکن برای متوقف کردن انتشار ترکهای خستگی است.

- **ترکنشکنی (Fracture Toughening)**: با افزودن موادی با خواص ترکنشکنی به قطعه، مقاومت ضربه و خستگی آن افزایش مییابد.

- **استحکامدهی سطحی (Surface Strengthening)**: استفاده از روشهایی مانند نیتروکاربوراسیون و تختهسازی برای افزایش استحکام سطحی قطعه و جلوگیری از ترکهای سطحی.

- **تغییر شیمی محلول (Local Chemical Modification)**: استفاده از روشهایی که مواد شیمیایی به ناحیههای مشخصی از قطعه تزریق میشوند تا خواص محلی قطعه را تقویت کنند.

- **استفاده از پوششهای محافظ (Protective Coatings)**: استفاده از پوششهای محافظی مانند رنگها و پوششهای ضدخوردگی برای جلوگیری از تاثیرات زیستی و شیمیایی بر روی قطعه.

- **تعویض قطعات مستعد خستگی (Component Replacement)**: در برخی موارد بهتر است قطعاتی که به شدت خسته شدهاند را تعویض کرد تا از خطرات ناشی از خستگی جلوگیری شود.

- **تقویت با مصالح مشابه یا متفاوت (Strengthening with Similar or Dissimilar Materials)**: استفاده از لایههای تقویتی یا قطعاتی با خواص متفاوت برای افزایش مقاومت و عمر مفید قطعه.

- **تغییر طراحی (Redesign)**: در مواردی که قطعه به شدت خسته شده است، ممکن است نیاز به تغییر طراحی داشته باشد تا تنشها بهینه شده و خطر خستگی کاهش یابد.

توصیه میشود قبل از انتخاب هر روش، تحلیل دقیقی از وضعیت قطعه و شرایط کاری انجام شود و نظر متخصصان مهندسی مواد و مکانیک مورد اعتبار قرار گیرد.

آیا تمام انواع فولادها به یک اندازه در معرض خستگی هستند؟

خیر، تمام انواع فولادها به یک اندازه در معرض خستگی نیستند. خستگی مواد مستلزم تأثیرات مختلفی است که توسط جنبههای متعددی از خصوصیات مواد تعیین میشود. در واقع، خواص مکانیکی، ساختار داخلی، ترکیب شیمیایی و عوامل محیطی میتوانند تأثیر زیادی بر روی مقاومت به خستگی فولادها داشته باشند.

به عنوان مثال، فولادهای آلیاژی ممکن است به دلیل ترکیبات خاص و روند حرارتی خاصی که تحت رفتار خستگی قرار میگیرند، مقاومت به خستگی بیشتری داشته باشند. همچنین، فولادهای با درصد کربن مختلف نیز میتوانند مقاومت به خستگی متفاوتی داشته باشند.

همچنین، شرایط محیطی مثل دما، رطوبت، میزان خوردگی و ترکیبات شیمیایی محیط هم میتوانند تأثیر قابل توجهی بر رفتار خستگی مواد داشته باشند. به علاوه، طراحی و کاربرد قطعات نیز میتوانند در تعیین مقاومت به خستگی تأثیرگذار باشند؛ برای مثال، شکل، ابعاد، تنشها و تغییرات شکلی که قطعه در طول کارکرد تحت آن قرار میگیرد.

بنابراین، تعیین مقاومت به خستگی برای هر نوع فولاد نیاز به توجه به خصوصیات خاص آن، شرایط محیطی و کاری، و تحلیل دقیق از ویژگیهای مکانیکی و شیمیایی آن دارد.

لطفا نظر خود را در خصوص مطلب فوق در جهت بهتر شدن مطالب سایت با ما به اشتراک بگذارید.

همچنین در صورتی که سوالی دارید برای ما بنویسید تا در اسرع وقت پاسخگوی شما باشیم.