انواع برش ورق روغنی

انواع برش ورق روغنی

برش ورق روغنی (ورق فولادی نورد سرد) به روشهای مختلفی انجام میشود که بسته به نوع کاربرد، دقت مورد نیاز و تجهیزات موجود انتخاب میشود. انواع برش ورق روغنی شامل موارد زیر است:

- برش گیوتینی (قیچی)

- توسط دستگاه گیوتین انجام میشود

- مناسب برای برشهای صاف و مستقیم

- دقت متوسط و سرعت بالا

- ایجاد لبههای تیز و کمی پلیسه

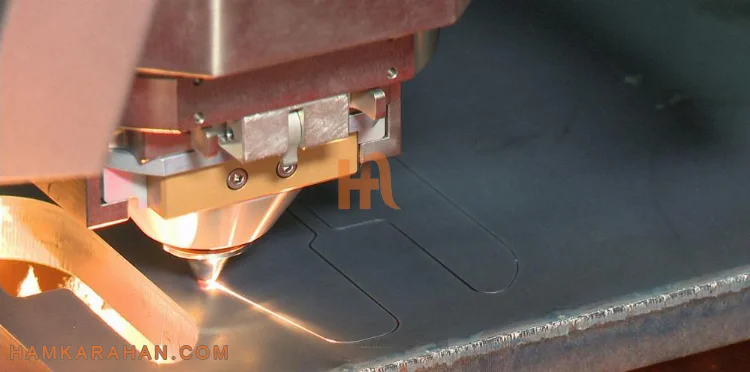

- برش لیزری

- دقت بسیار بالا و امکان ایجاد طرحهای پیچیده

- حداقل ضایعات و کیفیت برش عالی

- مناسب برای ضخامتهای نازک و متوسط

- هزینه بالاتر نسبت به روشهای سنتی

- برش پلاسما

- مناسب برای ضخامتهای بالا

- سرعت بالا و دقت مناسب

- کیفیت لبهها نسبت به لیزر کمتر است

- تولید حرارت بالا که ممکن است باعث تغییر در خواص فلز شود

- برش واترجت

- برش با فشار بالای آب و مواد ساینده

- عدم ایجاد حرارت و تغییر ساختاری در فلز

- دقت بالا و امکان برش طرحهای پیچیده

- هزینه بالا و سرعت کمتر نسبت به روشهای دیگر

- برش CNC (فرز و پانچ)

- برش دقیق با کنترل کامپیوتری

- مناسب برای تولید انبوه و طرحهای خاص

- امکان ایجاد سوراخکاری همزمان

- برش دستی (قیچی دستی یا فرز آهنگری)

- مناسب برای برشهای کوچک و کارگاهی

- دقت پایینتر نسبت به روشهای صنعتی

- نیاز به نیروی انسانی و مهارت بالا

با توجه به نوع پروژه و دقت مورد نیاز، یکی از این روشها انتخاب میشود

کاربردهای ورق روغنی برش خورده

ورق روغنی برش خورده در صنایع مختلف کاربردهای گستردهای دارد. این نوع ورق به دلیل سطح صاف، کیفیت بالا و قابلیت فرمپذیری مناسب در تولید قطعات مختلف استفاده میشود. برخی از مهمترین کاربردهای آن عبارتاند از:

- صنعت خودروسازی

- ساخت بدنه خودرو

- تولید قطعات داخلی و خارجی مانند دربها، سقف و کاپوت

- ساخت قطعات فنی مانند رینگها و سیستمهای تعلیق

- صنعت ساختمان و معماری

- تولید درب و پنجرههای فلزی

- ساخت سقفهای کاذب و نمای فلزی

- تولید چهارچوبهای درب و قفسههای فلزی

- ساخت لوازم خانگی

- بدنه یخچال، ماشین لباسشویی و اجاق گاز

- تولید بدنه کولرهای آبی و گازی

- قطعات داخلی و قابهای فلزی لوازم الکتریکی

- صنایع تولید تجهیزات صنعتی

- تولید قطعات ماشینآلات صنعتی

- ساخت تابلوهای برق و بدنه دستگاههای الکترونیکی

- استفاده در صنایع کابینتسازی و رکهای مخابراتی

- صنعت تولید مخازن و ظروف فلزی

- ساخت بشکهها و مخازن ذخیره

- تولید کانتینرها و جعبههای فلزی

- استفاده در صنایع بستهبندی فلزی

- صنایع تولید پروفیل و قطعات فرمدهی شده

- تولید قوطی و پروفیلهای فولادی

- ساخت نبشی و ناودانیهای مورد استفاده در سازهها

- تولید ورقهای خمکاری و پرسکاری شده برای مصارف مختلف

با توجه به دقت بالا و کیفیت سطحی خوب ورق روغنی برش خورده، از آن در بسیاری از صنایع که نیاز به ظرافت و استحکام دارند استفاده میشود

تفاوت قیمت ورق روغنی برش خورده و عادی

قیمت ورق روغنی برش خورده با ورق روغنی عادی تفاوتهایی دارد که به عوامل متعددی بستگی دارد. برخی از مهمترین تفاوتهای قیمت این دو عبارتاند از:

- هزینه برش و فرآوری

- ورق روغنی عادی معمولاً بهصورت شیت (برگ) یا رول عرضه میشود و نیاز به برش خاصی ندارد.

- ورق روغنی برش خورده هزینه اضافی برش، نیروی کار و دستگاههای مورد استفاده (گیوتین، لیزر، پلاسما و...) را شامل میشود.

- هرچه دقت و نوع برش پیچیدهتر باشد، قیمت نهایی بیشتر خواهد شد.

- ضایعات و پرتی ورق

- در فرآیند برش، بخشی از ورق ممکن است بهعنوان ضایعات دور ریخته شود.

- هزینه ضایعات معمولاً به قیمت نهایی ورق برش خورده اضافه میشود.

- دقت و کیفیت نهایی

- ورقهای برش خورده معمولاً دارای دقت بالاتری هستند و سطح برش آنها یکنواختتر و تمیزتر است.

- اگر برش به روشهایی مانند لیزر یا واترجت انجام شود، هزینه بالاتر خواهد بود.

- سفارشیسازی و ابعاد خاص

- اگر مشتری به ابعاد خاصی نیاز داشته باشد، معمولاً هزینه بیشتری برای سفارشیسازی پرداخت میکند.

- ورقهای برش خورده معمولاً در اندازههای استاندارد یا سفارشی به فروش میرسند، درحالیکه ورق عادی با قیمت پایینتر و در ابعاد کلی عرضه میشود.

- حجم سفارش

- خرید عمده ورق روغنی عادی قیمت پایینتری دارد، زیرا بدون فرآیند اضافی فروخته میشود.

- ورق برش خورده معمولاً به مقدار محدودتر تولید و عرضه میشود، بنابراین هزینه نهایی بیشتر خواهد بود.

جمعبندی

بهطور کلی، ورق روغنی برش خورده به دلیل هزینههای اضافی برش، ضایعات، دقت بالا و فرآیند سفارشیسازی، گرانتر از ورق روغنی عادی است. اگر پروژهای نیاز به ابعاد خاص و دقت برش بالا داشته باشد، خرید ورق برش خورده منطقیتر خواهد بود، اما برای مصارف عمومی و تولید انبوه، خرید ورق عادی و برش آن در محل کارگاه میتواند هزینه را کاهش دهد.

دستگاه برش ورق روغنی

دستگاههای برش ورق روغنی بسته به نوع برش و دقت مورد نیاز، در مدلهای مختلفی موجود هستند. در ادامه انواع دستگاههای برش ورق روغنی و ویژگیهای آنها را بررسی میکنیم:

- دستگاه گیوتین (قیچی برش ورق)

- روش کار: برش ورق بهصورت مستقیم با تیغه بالا و پایین

- مزایا:

- سرعت بالا

- مناسب برای برشهای صاف و مستقیم

- هزینه کمتر نسبت به دستگاههای دیگر

- معایب:

- دقت کمتر نسبت به روشهای پیشرفته

- ایجاد پلیسه در لبههای برش

- دستگاه برش لیزری

- روش کار: برش با اشعه لیزر که ورق را با دقت بالا میبرد

- مزایا:

- دقت بسیار بالا و برش بدون پلیسه

- امکان برش اشکال پیچیده و ظریف

- کمترین ضایعات و پرتی

- معایب:

- هزینه بالا

- مناسبتر برای ضخامتهای نازک تا متوسط

- دستگاه برش پلاسما

- روش کار: استفاده از جت پلاسما برای برش ورقهای فلزی

- مزایا:

- سرعت بالا

- مناسب برای ضخامتهای بیشتر

- دقت قابل قبول

- معایب:

- کیفیت لبههای برش نسبت به لیزر پایینتر است

- تولید گرما که ممکن است باعث تغییر شکل ورق شود

- دستگاه برش واترجت

- روش کار: استفاده از فشار بالای آب و مواد ساینده برای برش ورق

- مزایا:

- بدون تغییر در ساختار و خواص فلز

- دقت بالا و امکان برش پیچیده

- مناسب برای تمام ضخامتها

- معایب:

- هزینه بالا

- سرعت کمتر نسبت به روشهای دیگر

- دستگاه برش CNC (فرز و پانچ)

- روش کار: برش ورق بهوسیله کنترل عددی کامپیوتری (CNC)

- مزایا:

- دقت بالا و برشهای متنوع

- قابلیت سوراخکاری همزمان

- مناسب برای تولید انبوه

- معایب:

- هزینه بالای تجهیزات اولیه

- نیاز به اپراتور ماهر

- دستگاه برش دستی (فرز آهنگری، قیچی دستی)

- روش کار: برش ورق با استفاده از ابزارهای دستی مانند فرز یا قیچی فلزبر

- مزایا:

- هزینه کم و دسترسی آسان

- مناسب برای برشهای ساده و کوچک

- معایب:

- دقت پایینتر

- سرعت کم و نیاز به نیروی انسانی بیشتر

انتخاب دستگاه مناسب

انتخاب دستگاه برش ورق روغنی بستگی به نوع پروژه، دقت مورد نیاز، ضخامت ورق و هزینههای موجود دارد. برای تولیدات انبوه و دقیق، روشهایی مانند برش لیزری یا CNC پیشنهاد میشود، درحالیکه برای برشهای ساده و سریع، گیوتین یا فرز آهنگری گزینههای مقرونبهصرفهتری هستند.