عوامل تاثیرگذار بر هزینه های لازم برای ساخت و راه اندازی کارخانه میلگرد

هزینههای لازم برای ساخت و راهاندازی کارخانه میلگرد به عوامل متعددی بستگی دارد

عوامل تاثیرگذار بر هزینه های لازم برای ساخت و راه اندازی کارخانه میلگرد

هزینههای لازم برای ساخت و راهاندازی کارخانه میلگرد به عوامل متعددی بستگی دارد که میتوان آنها را در دستههای زیر بررسی کرد:

- زمین و زیرساختها

- موقعیت جغرافیایی کارخانه (نزدیکی به منابع مواد اولیه، بازار مصرف، دسترسی به راههای حملونقل)

- هزینه خرید یا اجاره زمین

- هزینههای تسطیح، محوطهسازی و ساخت ساختمانهای صنعتی و اداری

- تجهیزات و ماشینآلات

- نوع و کیفیت تجهیزات نورد، کورهها، سیستمهای برش و بستهبندی

- هزینه واردات یا تولید داخلی ماشینآلات

- هزینههای نصب، راهاندازی و تست تجهیزات

- مواد اولیه

- هزینه تأمین قراضه آهن یا شمش فولادی

- تأثیر نوسانات قیمت مواد اولیه در بازار جهانی

- هزینههای حمل و نقل مواد اولیه به کارخانه

- نیروی انسانی و مدیریت

- هزینه استخدام و آموزش پرسنل

- هزینه حقوق و مزایای کارکنان

- هزینههای مدیریتی، نظارت کیفی و بهرهبرداری

- هزینههای انرژی و سوخت

- برق مصرفی برای کورهها و تجهیزات نورد

- مصرف گاز طبیعی در فرآیندهای حرارتی

- هزینه تأمین آب برای خنککاری و دیگر فرآیندها

- مجوزها و استانداردها

- هزینه دریافت مجوزهای تأسیس و بهرهبرداری

- هزینه اخذ استانداردهای ملی و بینالمللی

- هزینههای مربوط به رعایت الزامات زیستمحیطی

- حملونقل و توزیع

- هزینه حملونقل محصولات به بازار

- هزینههای انبارداری و بستهبندی

- هزینه توزیع و بازاریابی محصولات

- هزینههای مالی و سرمایهگذاری

- هزینه تأمین سرمایه اولیه (وامهای بانکی، جذب سرمایهگذار)

- هزینه بهرههای بانکی و بازپرداخت تسهیلات

- هزینه بیمه کارخانه و تجهیزات

- نگهداری و تعمیرات

- هزینههای تعمیرات دورهای تجهیزات

- هزینه تعویض قطعات و بهروزرسانی فناوری

- هزینههای پیشگیری از خرابی و توقف تولید

با توجه به این عوامل، هزینه کل راهاندازی کارخانه میلگرد متغیر بوده و بسته به مقیاس تولید و شرایط بازار میتواند بسیار متفاوت باشد

هزینه ها و روش راه اندازی کارخانه میلگرد

روش راهاندازی و هزینههای مورد نیاز برای ساخت کارخانه میلگرد

راهاندازی کارخانه میلگرد یک پروژه صنعتی بزرگ است که به برنامهریزی دقیق، سرمایهگذاری قابل توجه و رعایت استانداردهای فنی و زیستمحیطی نیاز دارد. در ادامه، مراحل اصلی راهاندازی کارخانه میلگرد و هزینههای مربوط به هر بخش بررسی میشود.

مراحل راهاندازی کارخانه میلگرد

- بررسی امکانسنجی و تدوین طرح تجاری

- تحلیل بازار (بررسی تقاضای داخلی و صادراتی)

- ارزیابی هزینههای اولیه و برگشت سرمایه

- انتخاب ظرفیت تولید (مثلاً 100 هزار تن، 200 هزار تن در سال)

- تدوین برنامه زمانبندی اجرای پروژه

هزینه تقریبی: 100 تا 500 میلیون تومان (مطالعات و مشاوره)

تأمین زمین و ساخت زیرساختها

- انتخاب محل مناسب (نزدیکی به مواد اولیه و بازار مصرف)

- هزینه خرید یا اجاره زمین (معمولاً 10 تا 50 هکتار)

- هزینه محوطهسازی و احداث سولههای صنعتی

هزینه تقریبی:

- زمین: 20 تا 500 میلیارد تومان (بسته به موقعیت مکانی)

- ساخت سولهها و ساختمانهای اداری: 50 تا 300 میلیارد تومان

- خرید و نصب تجهیزات و ماشینآلات

- کورههای ذوب (در صورت تولید شمش)

- ماشینآلات نورد گرم

- تجهیزات خنککاری و کنترل کیفیت

- سیستمهای برش، بستهبندی و انبارداری

هزینه تقریبی: 500 تا 2000 میلیارد تومان (بسته به مقیاس و نوع تجهیزات)

- تأمین مواد اولیه و انرژی

- خرید شمش فولادی یا قراضه آهن

- هزینه برق، گاز و آب صنعتی

- هزینه لجستیک و حملونقل مواد اولیه

هزینه تقریبی:

- مواد اولیه: وابسته به بازار، اما حداقل 500 میلیارد تومان سرمایه در گردش نیاز دارد

- انرژی: سالانه 50 تا 200 میلیارد تومان بسته به ظرفیت

- اخذ مجوزها و رعایت استانداردها

- مجوزهای صنعتی (از وزارت صمت)

- استانداردهای زیستمحیطی

- استانداردهای ملی و بینالمللی تولید میلگرد

هزینه تقریبی: 10 تا 50 میلیارد تومان

- استخدام نیروی انسانی و آموزش

- جذب نیروی کار ماهر (متخصصان متالورژی، اپراتورها، مهندسان برق و مکانیک)

- هزینههای حقوق و آموزش پرسنل

هزینه تقریبی:

- در فاز ساخت: 20 تا 100 میلیارد تومان

- در فاز بهرهبرداری: ماهانه 5 تا 50 میلیارد تومان

- بهرهبرداری و بازاریابی

- تدوین استراتژی فروش و بازاریابی

- عقد قرارداد با تأمینکنندگان و خریداران

- هزینههای حملونقل و توزیع

هزینه تقریبی: سالانه 50 تا 200 میلیارد تومان

جمعبندی هزینهها

حداقل سرمایه مورد نیاز برای یک کارخانه کوچک:

- 1000 تا 2000 میلیارد تومان

سرمایه مورد نیاز برای کارخانه بزرگ (ظرفیت بالای 200 هزار تن در سال):

- 5000 تا 10000 میلیارد تومان

راهاندازی کارخانه میلگرد یک پروژه پرهزینه اما سودآور است که نیاز به برنامهریزی دقیق، سرمایهگذاری سنگین و دانش فنی دارد.

میزان سود تولید میلگرد

میزان سود تولید میلگرد

میزان سودآوری کارخانه میلگرد به عوامل متعددی مانند هزینههای تولید، قیمت فروش، نوسانات بازار، میزان تقاضا، هزینههای انرژی و دسترسی به مواد اولیه بستگی دارد. در ادامه، سودآوری این صنعت با جزئیات بررسی میشود.

- محاسبه هزینههای تولید میلگرد

الف) هزینههای ثابت (سرمایهگذاری اولیه)

- خرید زمین و احداث کارخانه

- خرید و نصب تجهیزات و ماشینآلات

- اخذ مجوزها و هزینههای زیرساختی

- سرمایهگذاری روی نیروی انسانی و آموزش

برآورد اولیه: بین 1000 تا 5000 میلیارد تومان بسته به ظرفیت تولید

ب) هزینههای متغیر (هزینههای عملیاتی سالانه)

- مواد اولیه: شمش فولادی یا قراضه آهن (بزرگترین بخش هزینهای)

- انرژی: برق، گاز، آب صنعتی

- دستمزد کارگران و کارکنان

- هزینههای نگهداری و تعمیرات

- بستهبندی، حملونقل و بازاریابی

برآورد هزینه تولید هر تن میلگرد:

- در سال 1403، هزینه تولید هر تن میلگرد بین 25 تا 30 میلیون تومان برآورد میشود (با توجه به نرخ مواد اولیه و انرژی)

- قیمت فروش میلگرد

قیمت فروش میلگرد وابسته به بازار داخلی و بینالمللی است.

- در بازار ایران، قیمت هر تن میلگرد در سال 1403 بین 32 تا 38 میلیون تومان متغیر بوده است.

- در بازار صادراتی، قیمت میلگرد حدود 600 تا 800 دلار در هر تن است که بسته به نرخ دلار، میزان سودآوری متفاوت خواهد بود.

- میزان سود تولید میلگرد

الف) حاشیه سود ناخالص (Gross Profit Margin)

سود ناخالص به ازای هر تن=قیمت فروش−هزینه تولید\text{سود ناخالص به ازای هر تن} = \text{قیمت فروش} - \text{هزینه تولید} سود ناخالص≈7 تا 10 میلیون تومان در هر تن\text{سود ناخالص} \approx 7 \text{ تا } 10 \text{ میلیون تومان در هر تن}

حاشیه سود ناخالص: بین 20 تا 30 درصد (بسته به قیمت مواد اولیه و انرژی)

ب) سود خالص (پس از کسر هزینههای جانبی و مالیاتی)

- پس از کسر هزینههای حملونقل، مالیات، بهره بانکی و استهلاک تجهیزات، سود خالص کارخانههای میلگرد معمولاً بین 10 تا 15 درصد از کل درآمد است.

برای کارخانهای با تولید سالانه 100 هزار تن میلگرد:

سود ناخالص سالانه=700 تا 1000 میلیارد تومان\text{سود ناخالص سالانه} = 700 \text{ تا } 1000 \text{ میلیارد تومان} سود خالص سالانه=300 تا 600 میلیارد تومان\text{سود خالص سالانه} = 300 \text{ تا } 600 \text{ میلیارد تومان}

ج) سود صادراتی

- در صورت صادرات، به دلیل قیمت بالاتر میلگرد در بازار جهانی و دریافت ارز، سودآوری افزایش مییابد.

- عوامل تأثیرگذار بر سودآوری

عوامل مثبت (افزایش سود):

افزایش قیمت جهانی فولاد

کاهش هزینه انرژی (یارانههای دولتی)

بهبود فرآیندهای تولید و کاهش ضایعات

افزایش بهرهوری نیروی انسانی

صادرات به کشورهای دارای تقاضای بالا

عوامل منفی (کاهش سود):

افزایش هزینه مواد اولیه و انرژی

نوسانات نرخ ارز و تحریمها

کاهش تقاضای داخلی و رکود در صنعت ساختوساز

هزینههای مالیاتی و گمرکی

جمعبندی: آیا تولید میلگرد سودآور است؟

بله، تولید میلگرد یک صنعت پرسود محسوب میشود، اما به شدت وابسته به شرایط بازار و هزینههای تولید است.

- در شرایط عادی: سود خالص 10 تا 15 درصد

- در شرایط ایدهآل (صادراتی): سود خالص 15 تا 25 درصد

در نتیجه، اگر کارخانه با ظرفیت بالا، مدیریت بهینه و برنامه صادراتی داشته باشد، سودآوری آن بسیار چشمگیر خواهد بود.

هزینه های تولید یک کارگاه کوچک تولید میلگرد

برآورد هزینههای تولید یک کارگاه کوچک تولید میلگرد

راهاندازی یک کارگاه کوچک تولید میلگرد نسبت به کارخانههای بزرگ نیاز به سرمایهگذاری کمتری دارد، اما همچنان شامل هزینههای اساسی مانند تجهیزات، نیروی کار، مواد اولیه و انرژی است. در ادامه هزینههای مورد نیاز بررسی میشود.

- هزینههای ثابت (سرمایهگذاری اولیه)

الف) زمین و زیرساختها

یک کارگاه کوچک تولید میلگرد معمولاً به 2 تا 5 هکتار زمین نیاز دارد.

- هزینه زمین: 5 تا 50 میلیارد تومان (بسته به موقعیت مکانی)

- ساخت سوله و محوطهسازی: 10 تا 30 میلیارد تومان

- نصب سیستمهای برق، گاز و آب: 5 تا 15 میلیارد تومان

مجموع هزینه زمین و زیرساختها: 20 تا 100 میلیارد تومان

ب) تجهیزات و ماشینآلات

تجهیزات مورد نیاز شامل:

- کوره ذوب (در صورت تولید از قراضه) یا دستگاه کشش از شمش

- دستگاه نورد گرم (اصلیترین بخش)

- سیستمهای خنککننده و کنترل کیفیت

- برش، بستهبندی و انبارداری

- هزینه ماشینآلات تولید میلگرد: 100 تا 300 میلیارد تومان (بسته به ظرفیت و کیفیت)

- هزینه حمل، نصب و تست تجهیزات: 10 تا 30 میلیارد تومان

مجموع هزینه تجهیزات: 150 تا 350 میلیارد تومان

ج) اخذ مجوزها و هزینههای اداری

- مجوزهای صنعتی از وزارت صمت

- مجوزهای زیستمحیطی

- استاندارد ملی برای کیفیت میلگرد

- هزینههای مالیاتی و بیمه

برآورد هزینه: 5 تا 20 میلیارد تومان

- هزینههای متغیر (عملیاتی و تولیدی)

الف) هزینه مواد اولیه

مواد اولیه اصلی میلگرد شمش فولادی یا قراضه آهن است.

- مصرف شمش فولادی: حدود 1.1 تن برای هر 1 تن میلگرد

- قیمت شمش فولادی: حدود 25 تا 30 میلیون تومان در هر تن

- برای تولید 10 هزار تن میلگرد در سال، نیاز به 11 هزار تن شمش است.

هزینه مواد اولیه سالانه: حدود 275 تا 330 میلیارد تومان

ب) هزینه انرژی (برق، گاز و آب)

- برق: حدود 500 تا 1000 کیلوواتساعت برای هر تن میلگرد

- گاز طبیعی: برای تأمین گرمای کورهها

- آب: برای خنککاری

هزینه انرژی سالانه: 10 تا 30 میلیارد تومان

ج) نیروی انسانی و حقوق پرسنل

یک کارگاه کوچک نیاز به 30 تا 100 نفر نیرو دارد، شامل:

- اپراتورها و کارگران تولید

- مهندسان و تکنسینهای فنی

- مدیران و کارکنان اداری

هزینه ماهانه حقوق: 500 میلیون تا 2 میلیارد تومان

هزینه سالانه: 6 تا 24 میلیارد تومان

د) نگهداری و تعمیرات

- هزینههای تعمیر و تعویض قطعات دستگاهها

- هزینههای روانکاری، ابزارآلات و سرویس تجهیزات

برآورد هزینه سالانه: 5 تا 15 میلیارد تومان

- جمعبندی هزینهها

| عنوان هزینه | مقدار (میلیارد تومان) |

|---|---|

| زمین و زیرساختها | 20 تا 100 |

| تجهیزات و ماشینآلات | 150 تا 350 |

| مجوزها و استانداردها | 5 تا 20 |

| مواد اولیه سالانه | 275 تا 330 |

| انرژی سالانه | 10 تا 30 |

| نیروی انسانی سالانه | 6 تا 24 |

| تعمیرات و نگهداری سالانه | 5 تا 15 |

| جمع کل سرمایه اولیه (ثابت + جاری سال اول) | 500 تا 900 میلیارد تومان |

- سودآوری کارگاه کوچک تولید میلگرد

الف) درآمد سالانه

اگر قیمت میلگرد ساده هر تن 32 تا 38 میلیون تومان باشد و کارگاه 10 هزار تن در سال تولید کند:

درآمد سالانه=3200 تا 3800 میلیارد تومان\text{درآمد سالانه} = 3200 \text{ تا } 3800 \text{ میلیارد تومان}

ب) سود ناخالص

سود ناخالص=درآمد−هزینه تولید\text{سود ناخالص} = \text{درآمد} - \text{هزینه تولید} =(3200 تا 3800)−(2750 تا 3500)= (3200 \text{ تا } 3800) - (2750 \text{ تا } 3500) =450 تا 500 میلیارد تومان= 450 \text{ تا } 500 \text{ میلیارد تومان}

ج) سود خالص (پس از کسر هزینههای دیگر)

با در نظر گرفتن هزینههای مالیاتی، حملونقل و هزینههای اداری، سود خالص معمولاً 10 تا 15 درصد از کل درآمد است.

سود خالص سالانه=300 تا 450 میلیارد تومان\text{سود خالص سالانه} = 300 \text{ تا } 450 \text{ میلیارد تومان}

نتیجهگیری

برای راهاندازی یک کارگاه کوچک تولید میلگرد حداقل به 500 تا 900 میلیارد تومان سرمایه اولیه نیاز است.

بازگشت سرمایه (ROI) بین 1.5 تا 3 سال خواهد بود، به شرط مدیریت مناسب و ثبات بازار.

میزان سود خالص سالانه بین 300 تا 450 میلیارد تومان است.

اگر صادرات انجام شود، سودآوری افزایش پیدا خواهد کرد.

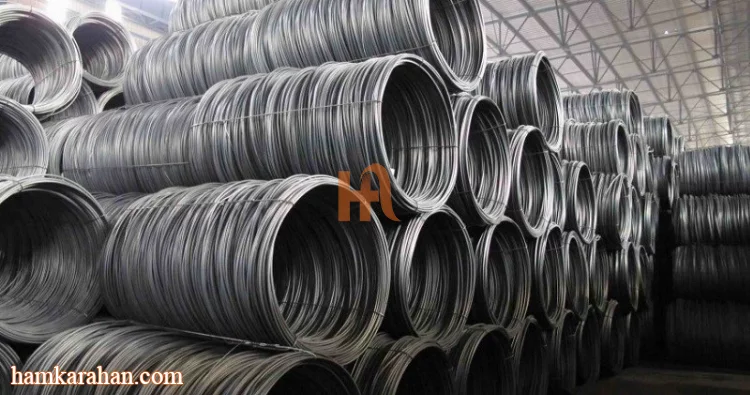

محصولات فولادی از کجا بخرم

اگر شما هم قصد خرید محصولات فولادی برای پروژه خود دارید—چه پروژه کوچک باشد چه بزرگ—پیشنهاد میشود از مجموعهای خرید کنید که مستقیم از کارخانهها تأمین میکند و قیمتها را بدون واسطه ارائه میدهد. یکی از مجموعههایی که امکان خرید انواع محصولات فولادی را بهصورت مطمئن فراهم کرده، سایت همکارآهن است.

در صورتی که قصد خرید میلگرد ساده، میلگرد آجدار، تیرآهن، تیرآهن هاش،کلاف،قوطی و پروفیل، ورق اسیدشویی، ورق هاردوکس، ورق روغنی،ناودانی،لوله،نبشی، سپریو دیگر محصولات فولادی را دارید، میتوانید به سایت همکارآهن مراجعه کنید. در این سایت، قیمتها بهصورت لحظهای بهروزرسانی میشوند و امکان دریافت مشاوره تخصصی نیز وجود دارد تا بتوانید مناسبترین محصول را برای پروژه خود انتخاب کنید

لطفا نظر خود را در خصوص مطلب فوق در جهت بهتر شدن مطالب سایت با ما به اشتراک بگذارید.

همچنین در صورتی که سوالی دارید برای ما بنویسید تا در اسرع وقت پاسخگوی شما باشیم.