استاندارد ها و نکات کلیدی تست ورق فولادی

کنترل کیفیت ورق فولادی بر اساس استانداردهای بینالمللی و دستورالعملهای مشخص انجام میشود تا اطمینان حاصل شود که این ورقها در صنایع مختلف از جمله ساختمانسازی، خودروسازی، صنایع دریایی و تولید تجهیزات صنعتی عملکرد مطلوبی دارند. در ادامه، استانداردهای معتبر و نکات کلیدی کنترل کیفیت ورق فولادی را بررسی میکنیم.

- استانداردهای بینالمللی کنترل کیفیت ورق فولادی

الف) استانداردهای آمریکایی (ASTM)

ASTM A36: مشخصات فولاد ساختمانی با استحکام و چقرمگی مناسب

ASTM A1011: استاندارد برای ورقهای فولادی نورد گرم با کاربردهای عمومی

ASTM A653: استاندارد برای ورقهای فولادی گالوانیزه

ASTM A1008: استاندارد برای ورقهای فولادی نورد سرد با استحکام بالا

ASTM E8/E8M: استاندارد تست کشش فولاد

ب) استانداردهای اروپایی (EN & DIN)

EN 10025: استاندارد برای ورقهای فولادی سازهای

EN 10130: استاندارد ورقهای فولادی نورد سرد با کیفیت بالا

DIN 17100: استاندارد فولادهای ساختمانی قدیمی که با EN 10025 جایگزین شده است

EN 10204: الزامات گواهینامههای کیفیت فولاد

ج) استانداردهای بینالمللی دیگر

ISO 9001: استاندارد مدیریت کیفیت برای تولیدکنندگان فولاد

JIS G3101: استاندارد ژاپنی برای ورقهای فولادی ساختمانی

GOST 1050: استاندارد روسی برای ورقهای فولادی عمومی

- نکات کلیدی در کنترل کیفیت ورق فولادی

الف) بررسی ویژگیهای فیزیکی و مکانیکی

ابعاد و ضخامت: تطابق ورق با استانداردهای ضخامت، عرض و طول مشخص شده

استحکام کششی و نقطه تسلیم: مطابق با استانداردهای موردنیاز صنعت

سختی و چقرمگی: بررسی سختی فولاد برای تعیین مقاومت آن در برابر ضربه و خمش

انعطافپذیری: اطمینان از قابلیت شکلپذیری و خم شدن بدون ترکخوردگی

ب) بررسی ساختار و ترکیب شیمیایی

درصد کربن، منگنز، فسفر و گوگرد: برای کنترل خواص مکانیکی و مقاومت خوردگی

آنالیز میکروسکوپی: بررسی یکنواختی ساختار فولاد و عدم وجود ناخالصی

ج) بررسی ویژگیهای سطحی و پوششی

یکنواختی سطح: بررسی وجود ترک، خط و موجدار بودن ورق

پوششهای محافظ: ضخامت و کیفیت پوشش گالوانیزه، رنگ یا پوششهای ضدخوردگی

د) آزمونهای غیرمخرب (NDT)

تست آلتراسونیک (UT): شناسایی ترکها و حفرههای داخلی

تست رادیوگرافی (RT): بررسی عیوب ساختاری با استفاده از اشعه ایکس یا گاما

تست ذرات مغناطیسی (MT): شناسایی ترکهای سطحی در فولادهای فرومغناطیسی

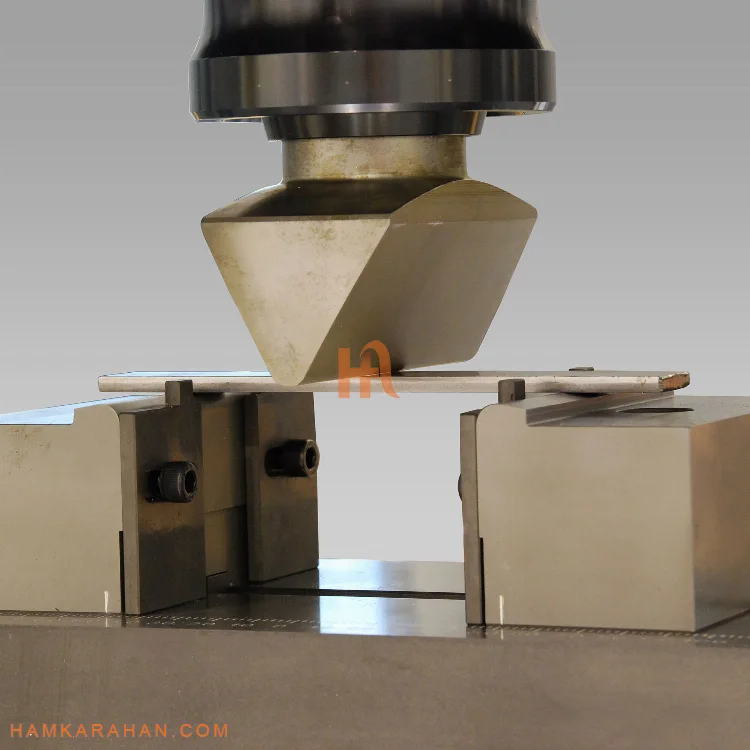

ه) بررسی قابلیت جوشکاری و ماشینکاری

آزمایش جوشپذیری: ارزیابی کیفیت جوش و میزان تخلخل در ناحیه جوش

قابلیت ماشینکاری: بررسی میزان سختی و سهولت برشکاری و سوراخکاری

- مستندسازی و بازرسی نهایی

گواهینامههای کنترل کیفیت: دریافت گواهینامههای استاندارد مانند EN 10204 (گواهی تست مواد)

بازرسی نهایی: کنترل چشمی، تستهای فیزیکی و تهیه گزارشهای کنترل کیفیت

ردیابی و شمارهگذاری: ثبت شماره سریال و اطلاعات ورق برای پیگیری کیفیت و استانداردهای تولید

نتیجهگیری

رعایت استانداردهای معتبر و اجرای فرآیندهای دقیق کنترل کیفیت تضمین میکند که ورقهای فولادی دارای استحکام، انعطافپذیری، یکنواختی سطح و مقاومت در برابر خوردگی باشند. کنترل کیفیت نهتنها از بروز مشکلات در پروژههای صنعتی جلوگیری میکند، بلکه هزینههای تعمیر و نگهداری را کاهش داده و ایمنی سازهها را افزایش میدهد.

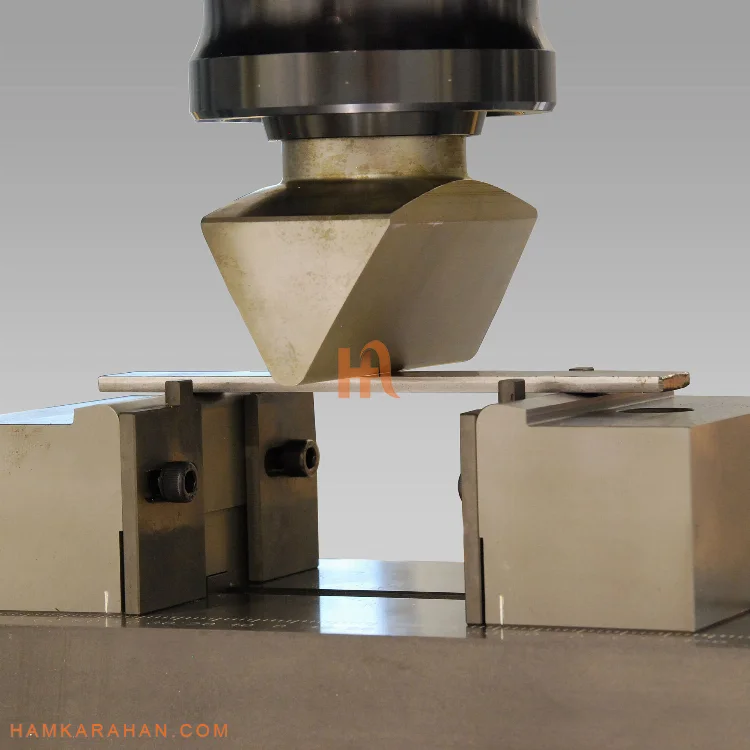

کاربردهای عملی تستهای ورق فولادی در صنعت

کاربردهای عملی تستهای ورق فولادی در صنعت

تستهای ورق فولادی در صنایع مختلف بهطور گستردهای به کار میروند تا از کیفیت، دوام و عملکرد صحیح این مواد اطمینان حاصل شود. این آزمایشها به کاهش هزینههای تعمیر، افزایش ایمنی و بهبود فرآیندهای تولید کمک میکنند. در ادامه، برخی از کاربردهای عملی تستهای ورق فولادی در صنایع مختلف بررسی میشود.

- صنعت ساختمان و سازههای فلزی

کاربرد تستها:

تست کشش و سختی: تضمین استحکام ورقهای فولادی برای استفاده در اسکلتهای فلزی ساختمانها و پلها

تست خمش: بررسی انعطافپذیری فولاد در طراحی سازههای پیچیده و مقاوم در برابر زلزله

تست خوردگی: ارزیابی مقاومت فولاد در برابر رطوبت و شرایط محیطی مختلف

تست جوشپذیری: اطمینان از کیفیت جوشکاری برای اتصال قطعات سازهای

کاربرد عملی: در ساخت برجهای بلند، پلها، تونلها و سقفهای فلزی، ورقهای فولادی باید در برابر تنشها و عوامل محیطی مقاوم باشند.

- صنعت خودروسازی

کاربرد تستها:

تست ضربه: بررسی مقاومت ورق فولادی در برابر تصادفات و افزایش ایمنی سرنشینان

تست کشش و انعطافپذیری: اطمینان از استحکام بدنه خودرو و قابلیت شکلدهی مناسب در خط تولید

تست خوردگی و اکسیداسیون: ارزیابی طول عمر و دوام خودرو در شرایط آبوهوایی مختلف

تست ضخامت و یکنواختی سطح: بررسی کیفیت ورقهای استفادهشده در بدنه و قطعات خودرو

کاربرد عملی: در تولید بدنه خودرو، شاسی، قطعات داخلی و خارجی که نیاز به استحکام بالا و وزن کم دارند.

- صنعت نفت، گاز و پتروشیمی

کاربرد تستها:

تست آلتراسونیک و رادیوگرافی: تشخیص ترکها و حفرههای داخلی در لولههای فولادی انتقال نفت و گاز

تست خوردگی و اکسیداسیون: بررسی مقاومت فولاد در برابر مواد شیمیایی و محیطهای خورنده

تست فشار: ارزیابی مقاومت مخازن ذخیره و خطوط لوله در برابر فشارهای بالا

تست چقرمگی در دمای پایین: تضمین عملکرد لولههای فولادی در شرایط آبوهوایی سخت

کاربرد عملی: استفاده در ساخت خطوط لوله انتقال گاز و نفت، مخازن ذخیره، سکوهای نفتی و تجهیزات پالایشگاهی.

- صنعت کشتیسازی و صنایع دریایی

کاربرد تستها:

تست خوردگی نمکی: بررسی مقاومت ورقهای فولادی در برابر محیطهای دریایی و رطوبت بالا

تست خمش و چقرمگی: اطمینان از مقاومت سازههای فولادی کشتیها در برابر امواج و تنشهای مکانیکی

تست جوشپذیری: ارزیابی کیفیت جوش برای اتصال بخشهای مختلف بدنه کشتی

کاربرد عملی: در ساخت بدنه کشتیها، سکوهای نفتی دریایی و زیردریاییها که نیاز به فولاد مقاوم در برابر آب دارند.

- صنعت هوافضا

کاربرد تستها:

تست استحکام کششی: اطمینان از مقاومت سازههای فولادی در برابر فشارهای شدید

تست خستگی: ارزیابی دوام فولاد در شرایط پروازهای مکرر

تست چگالی و ضخامت: کنترل وزن و ضخامت ورقهای فولادی مورد استفاده در هواپیما

کاربرد عملی: در تولید قطعات سازهای هواپیما، فرودگاهها و تجهیزات پشتیبانی هوایی.

- صنعت تولید لوازم خانگی و الکترونیک

کاربرد تستها:

تست ضخامت و پوشش محافظ: بررسی کیفیت ورقهای فولادی گالوانیزه برای استفاده در بدنه یخچال، ماشین لباسشویی و سایر لوازم خانگی

تست انعطافپذیری: اطمینان از قابلیت شکلدهی ورقها برای طراحیهای پیچیده

تست رنگپذیری و چسبندگی پوشش: بررسی دوام رنگ و پوششهای محافظ در شرایط مختلف

کاربرد عملی: در تولید بدنه لوازم خانگی مانند یخچال، ماشین لباسشویی، اجاق گاز و سایر محصولات فولادی.

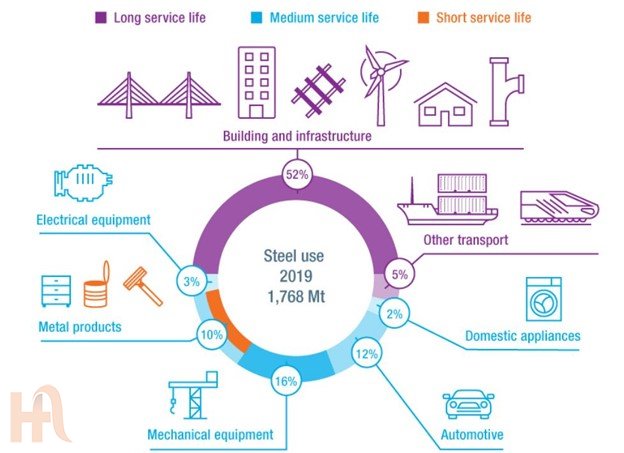

- صنعت ریل و راهآهن

کاربرد تستها:

تست سختی و استحکام: تضمین دوام ریلهای فولادی در برابر وزن قطارها

تست خستگی: ارزیابی مقاومت فولاد در برابر تنشهای مکرر ناشی از حرکت قطار

تست خوردگی و زنگزدگی: بررسی دوام فولاد در شرایط آبوهوایی مختلف

کاربرد عملی: در تولید ریلها، واگنها و سازههای ایستگاههای راهآهن.

نتیجهگیری

انجام تستهای ورق فولادی نقش حیاتی در صنایع مختلف دارد. این آزمایشها تضمین میکنند که فولاد دارای استحکام، دوام، مقاومت در برابر خوردگی و قابلیت جوشکاری مناسب باشد. بهکارگیری روشهای کنترل کیفیت باعث افزایش ایمنی، کاهش هزینههای تعمیر و نگهداری و بهبود عملکرد محصولات فولادی در صنایع مختلف میشود.

چالشها و راهکارهای بهبود تستهای ورق فولادی

چالشها و راهکارهای بهبود تستهای ورق فولادی

کنترل کیفیت و تست ورق فولادی نقش مهمی در تضمین عملکرد مطلوب آن در صنایع مختلف دارد. با این حال، اجرای این تستها با چالشهایی همراه است که میتواند دقت، سرعت و هزینه آزمایشها را تحت تأثیر قرار دهد. در ادامه، مهمترین چالشهای موجود در تستهای ورق فولادی و راهکارهای پیشنهادی برای بهبود آنها بررسی میشود.

چالشهای تستهای ورق فولادی و راهکارهای بهبود

- چالش دقت و صحت نتایج آزمایش

مشکل: برخی از روشهای آزمایش مانند تستهای چشمی و دستی دارای خطای انسانی هستند که میتواند بر دقت نتایج تأثیر بگذارد.

راهکار:

استفاده از سیستمهای هوش مصنوعی و یادگیری ماشین برای تحلیل دادههای تستهای غیرمخرب (NDT)

استفاده از حسگرهای دقیق دیجیتال و تجهیزات تست خودکار برای کاهش خطای انسانی

- چالش هزینه بالای تستهای آزمایشگاهی

مشکل: برخی از تستهای فولاد مانند تست رادیوگرافی (RT) و آلتراسونیک (UT) نیاز به تجهیزات پیشرفته و متخصصان ماهر دارند که هزینهها را افزایش میدهد.

راهکار:

استفاده از روشهای تست سریعتر و کمهزینهتر مانند تست جریان گردابی (Eddy Current Testing) برای برخی کاربردها

ترکیب تستهای غیرمخرب با مدلهای شبیهسازی عددی برای کاهش تعداد آزمایشهای فیزیکی

- چالش محدودیت سرعت و زمانبر بودن تستها

مشکل: برخی از تستهای فیزیکی مانند تست مقاومت در برابر خوردگی و خستگی فلزات به زمان طولانی نیاز دارند.

راهکار:

استفاده از روشهای شتابدهنده آزمایشگاهی برای شبیهسازی شرایط محیطی شدید در مدت کوتاهتر

بهرهگیری از روشهای پیشبینی عملکرد مواد با مدلهای عددی و نرمافزارهای تحلیل مکانیکی

- چالش استانداردسازی فرآیندهای تست در سطح بینالمللیمشکل: تفاوت در استانداردهای ملی و بینالمللی (مانند ASTM، EN، ISO) باعث پیچیدگی در پذیرش و تأیید کیفیت ورقهای فولادی در بازارهای جهانی میشود.

راهکار:

تدوین استانداردهای هماهنگ بینالمللی با مشارکت نهادهای صنعتی مختلف

ایجاد پروتکلهای یکسان تست کیفیت برای کشورهای مختلف بهویژه در صنایع صادراتی - چالش ارزیابی دقیق خواص جوشکاری و ماشینکاری

مشکل: برخی از ورقهای فولادی پس از جوشکاری یا عملیات حرارتی دچار تغییر خواص مکانیکی میشوند که ارزیابی آنها دشوار است.

راهکار:

استفاده از تستهای ترکیبی مکانیکی و متالوگرافی برای تحلیل ریزساختار پس از جوشکاری

توسعه روشهای مدلسازی عددی برای پیشبینی تغییرات خواص مکانیکی پس از عملیات حرارتی

- چالش تستهای غیرمخرب برای شناسایی عیوب داخلی

مشکل: برخی از روشهای تست غیرمخرب (NDT) مانند تست آلتراسونیک (UT) یا رادیوگرافی (RT) نمیتوانند همه نوع ترکهای ریز یا تخلخلهای کوچک را شناسایی کنند.

راهکار:

ترکیب روشهای مختلف مانند تست ذرات مغناطیسی (MT) و آلتراسونیک (UT) برای دقت بیشتر

توسعه فناوریهای تصویربرداری سهبعدی و تحلیل داده با هوش مصنوعی برای شناسایی نقصهای داخلی

- چالش تأثیر شرایط محیطی بر دقت آزمایشها

مشکل: تغییر دما، رطوبت و شرایط محیطی دیگر میتواند بر نتایج تستهایی مانند مقاومت کششی و سختی تأثیر بگذارد.

راهکار:

انجام تستها در شرایط کنترلشده آزمایشگاهی با تنظیم دقیق دما و رطوبت

کالیبره کردن دورهای تجهیزات تست برای افزایش دقت نتایج

نتیجهگیری

بهبود تستهای کنترل کیفیت ورق فولادی نیازمند استفاده از فناوریهای پیشرفته مانند هوش مصنوعی، حسگرهای دقیق، روشهای تست غیرمخرب و مدلسازی عددی است. همچنین، هماهنگسازی استانداردهای بینالمللی و کاهش هزینههای تست میتواند باعث افزایش کیفیت و کاهش ضایعات در صنایع مرتبط با فولاد شود.

- آهن آلات خودم را از کجا تهیه کنم

اگر شما هم قصد خرید محصولات فولادی برای پروژه خود دارید.چه پروژه کوچک باشد چه بزرگ.پیشنهاد میشود از مجموعهای خرید کنید که مستقیم از کارخانهها تأمین میکند و قیمتها را بدون واسطه ارائه میدهد. یکی از مجموعههایی که امکان خرید انواع محصولات فولادی را بهصورت مطمئن فراهم کرده، سایت همکارآهن است.

در صورتی که قصد خرید میلگرد ساده، میلگرد آجدار، تیرآهن، تیرآهن هاش،کلاف،قوطی و پروفیل، ورق اسیدشویی، ورق هاردوکس، ورق ضد سایش ، ورق روغنی،ناودانی،لوله،نبشی، سپریو دیگر محصولات فولادی را دارید، میتوانید به سایت همکار آهن مراجعه کنید. در این سایت، قیمتها بهصورت لحظهای بهروزرسانی میشوند و امکان دریافت مشاوره تخصصی نیز وجود دارد تا بتوانید مناسبترین محصول را برای پروژه خود انتخاب کنید

لطفا نظر خود را در خصوص مطلب فوق در جهت بهتر شدن مطالب سایت با ما به اشتراک بگذارید.

همچنین در صورتی که سوالی دارید برای ما بنویسید تا در اسرع وقت پاسخگوی شما باشیم.