تنش پسماند فولاد

تنش پسماند فولاد چیست؟

تنش پسماند فولاد به تنشهایی گفته میشود که در یک قطعه فولادی باقی میمانند، حتی زمانی که هیچ نیروی خارجی بر آن اعمال نمیشود. این تنشها به دلیل فرآیندهای تولید و پردازش مانند نورد، جوشکاری، ماشینکاری، عملیات حرارتی یا تغییر شکل پلاستیک در فولاد به وجود میآیند.

دلایل ایجاد تنش پسماند در فولاد:

- تفاوت در نرخ سرد شدن: در حین عملیات حرارتی، بخشهای مختلف فولاد ممکن است با نرخهای متفاوتی سرد شوند که منجر به ایجاد تنشهای داخلی میشود.

- فرآیندهای مکانیکی: مانند نورد سرد یا ماشینکاری که تغییر شکل پلاستیک موضعی ایجاد میکنند.

- جوشکاری: در حین جوشکاری، مناطق نزدیک به محل جوشکاری سریعاً گرم و سپس سرد میشوند که منجر به انقباضهای ناهمگن و ایجاد تنشهای پسماند میشود.

- فرآیندهای ریختهگری: انقباضهای حرارتی حین انجماد میتوانند باعث ایجاد تنشهای داخلی شوند.

اثرات تنش پسماند:

- ممکن است باعث تاب برداشتن و تغییر شکل قطعه شود.

- میتواند منجر به ترکخوردگی یا کاهش استحکام خستگی در طول زمان شود.

- در برخی موارد، اگر به درستی کنترل شود، میتواند به افزایش استحکام قطعه کمک کند.

روشهای کاهش یا حذف تنش پسماند:

- عملیات تنشزدایی (Stress Relieving): حرارت دادن فولاد در دمای کنترلشده و سپس سرد کردن آرام آن.

- پیشگرم کردن و پسگرم کردن جوشکاری: برای کاهش تغییرات شدید دمایی.

- اصلاح مکانیکی: مانند چکشکاری یا ویبرهکردن قطعه برای بازتوزیع تنشها.

- نورد مجدد یا پیرسازی طبیعی: برای یکنواختسازی تنشها.

علل ایجاد تنش پسماند در فولاد

علل ایجاد تنش پسماند در فولاد به عوامل مختلفی وابسته است که در حین فرآیندهای تولید، پردازش و تغییر شکل مواد رخ میدهند. این تنشها بدون اعمال نیروی خارجی در داخل فولاد باقی میمانند. مهمترین دلایل ایجاد تنش پسماند عبارتند از:

- تغییرات حرارتی (Thermal Gradients)

هنگامی که فولاد در حین عملیات حرارتی، جوشکاری یا ریختهگری بهطور غیریکنواخت گرم و سرد میشود، بخشهای مختلف آن نرخ انقباض و انبساط متفاوتی دارند. این اختلاف در تغییر حجم باعث ایجاد تنشهای داخلی میشود.

مثالها:

- جوشکاری: در فرآیند جوشکاری، ناحیه جوش به سرعت گرم شده و سپس سرد میشود که باعث انقباض ناهمگن و تنشهای پسماند میشود.

- عملیات حرارتی: مانند سختکاری، نرمالهسازی و تمپرینگ که میتوانند باعث ایجاد تنشهای حرارتی شوند.

- تغییر شکل پلاستیک (Plastic Deformation)

در برخی از فرآیندهای مکانیکی، قسمتهایی از فولاد وارد ناحیه تغییر شکل پلاستیک میشوند در حالی که سایر قسمتها همچنان در محدوده الاستیک باقی میمانند. این اختلاف در تغییر شکل باعث باقیماندن تنش در ماده میشود.

مثالها:

- نورد سرد: در نورد سرد، سطح بیرونی فولاد بیشتر از بخش داخلی تغییر شکل میدهد که باعث ایجاد تنشهای پسماند کششی در سطح و فشاری در داخل میشود.

- خمکاری و کشش: در قطعاتی که تحت فرآیندهای کشش، خمکاری یا فورج قرار میگیرند، توزیع غیر یکنواخت تغییر شکل، تنش پسماند ایجاد میکند.

- فرآیندهای مکانیکی (Mechanical Processing)

ماشینکاری، سنگزنی، سوراخکاری و سایر عملیات مکانیکی که بر روی فولاد انجام میشوند، ممکن است باعث باقی ماندن تنشهای داخلی شوند.

مثالها:

- ماشینکاری: در فرآیند برادهبرداری، لایههای سطحی فولاد ممکن است تغییر شکل داده و تحت تأثیر تنشهای پسماند قرار بگیرند.

- سنگزنی: گرمای ناشی از اصطکاک در سنگزنی ممکن است باعث ایجاد تنشهای پسماند در سطح قطعه شود.

- ریختهگری و انجماد (Casting & Solidification)

در فرآیند ریختهگری، فولاد مذاب در حین انجماد از لبههای قالب به سمت مرکز بهطور غیریکنواخت سرد میشود. این تغییر دمای ناهمگن، اختلاف در انقباض و در نتیجه تنشهای پسماند ایجاد میکند.

مثال:

- انقباض غیر یکنواخت در حین انجماد: بخشهایی که زودتر سرد میشوند، تنش فشاری دریافت میکنند، در حالی که بخشهای گرمتر تحت تنش کششی قرار میگیرند.

- جوشکاری (Welding Residual Stresses)

جوشکاری یکی از اصلیترین منابع ایجاد تنش پسماند در فولاد است. این فرآیند به دلیل گرمایش و سرمایش سریع، باعث انبساط و انقباض ناهمگن در مناطق مختلف جوش میشود.

تأثیرات جوشکاری:

- ایجاد تنش کششی در مناطق نزدیک به جوش.

- تنشهای فشاری در بخشهای دورتر از محل جوش.

- امکان ایجاد ترکهای حرارتی و تغییر شکل قطعه.

- عملیات سطحی و پوششدهی (Surface Treatments & Coating)

عملیاتهایی مانند شاتپینینگ، نیتراسیون و کرومدهی میتوانند باعث ایجاد یا تغییر تنشهای پسماند شوند.

مثالها:

- شاتپینینگ: موجب ایجاد تنش فشاری در سطح فولاد شده که میتواند استحکام خستگی را افزایش دهد.

- آبکاری کروم: ممکن است تنشهای کششی در سطح فولاد ایجاد کند که احتمال ترکخوردگی را افزایش میدهد.

نتیجهگیری

تنش پسماند فولاد میتواند به دلایل مختلفی از جمله تغییرات حرارتی، تغییر شکل پلاستیک، فرآیندهای مکانیکی، جوشکاری و عملیات سطحی ایجاد شود. این تنشها میتوانند تأثیرات منفی مانند تاببرداشتن، کاهش استحکام خستگی و ترکخوردگی ایجاد کنند، اما در برخی موارد (مانند شاتپینینگ) میتوانند مفید باشند. روشهای مختلفی مانند عملیات تنشزدایی، عملیات حرارتی، و اصلاح مکانیکی برای کنترل این تنشها استفاده میشود.

راهکارهای کاهش تنش پسماند

راهکارهای کاهش تنش پسماند در فولاد

تنشهای پسماند میتوانند باعث تاببرداشتن، ترکخوردگی و کاهش عمر قطعات شوند. برای کاهش یا حذف این تنشها، از روشهای مختلفی استفاده میشود که به دستههای حرارتی، مکانیکی و ترکیبی تقسیم میشوند.

- روشهای حرارتی (Thermal Methods)

الف) عملیات تنشزدایی (Stress Relieving Heat Treatment)

- در این روش، فولاد تا دمای مشخصی (معمولاً بین 500 تا 700 درجه سانتیگراد) گرم شده و سپس بهآرامی سرد میشود.

- این فرآیند باعث بازتوزیع و کاهش تنشهای پسماند در قطعه میشود.

- بهویژه برای قطعاتی که پس از جوشکاری، نورد سرد یا ماشینکاری ساخته شدهاند، کاربرد دارد.

ب) نرمالهسازی (Normalizing)

- گرم کردن فولاد تا دمایی بالاتر از دمای بحرانی (حدود 800 تا 950 درجه سانتیگراد) و سپس سرد کردن آن در هوا.

- این روش باعث ایجاد ساختار یکنواخت در فولاد شده و تنشهای پسماند را کاهش میدهد.

ج) پیرسازی طبیعی (Natural Aging) یا مصنوعی (Artificial Aging)

- در این روش، قطعه برای مدت طولانی (چند هفته تا چند ماه) در دمای محیط نگه داشته میشود تا تنشهای پسماند بهتدریج آزاد شوند.

- در پیرسازی مصنوعی، قطعه در دمای 100 تا 200 درجه سانتیگراد برای مدت چند ساعت تا چند روز قرار داده میشود.

- روشهای مکانیکی (Mechanical Methods)

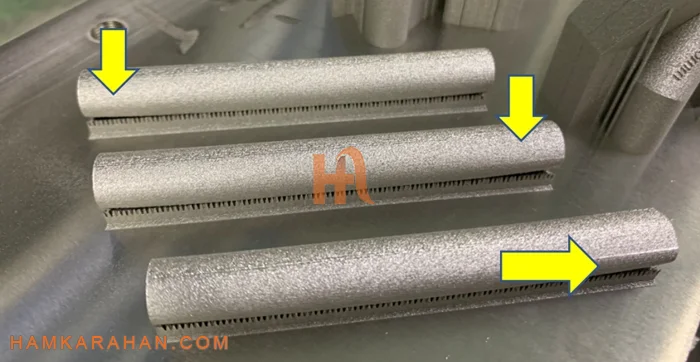

الف) شاتپینینگ (Shot Peening)

- در این روش، سطح فولاد با ساچمههای کوچک فلزی یا سرامیکی برخورد داده میشود که باعث ایجاد تنشهای فشاری در سطح قطعه شده و از رشد ترکها جلوگیری میکند.

- بهویژه برای قطعات حساس به خستگی مانند پرههای توربین، فنرها و قطعات خودرو کاربرد دارد.

ب) نورد مجدد (Re-Rolling) یا کوبش (Hammer Peening)

- عبور مجدد قطعه از میان غلتکها یا استفاده از چکشهای مکانیکی باعث تغییر در توزیع تنشهای پسماند میشود.

- این روش معمولاً پس از نورد سرد یا جوشکاری استفاده میشود.

ج) ارتعاشی (Vibratory Stress Relief - VSR)

- در این روش، قطعه با استفاده از ارتعاشات مکانیکی (مثلاً با دستگاه ویبره) تحریک میشود تا تنشهای داخلی آن کاهش یابند.

- این روش به دلیل هزینه پایینتر و عدم نیاز به دمای بالا، جایگزین مناسبی برای عملیات حرارتی در برخی موارد است.

- روشهای ترکیبی (Combined Methods)

الف) پیشگرم و پسگرم جوشکاری (Preheating & Post-weld Heat Treatment - PWHT)

- پیشگرم کردن: قبل از جوشکاری، قطعه تا دمای مشخصی (معمولاً 100 تا 300 درجه سانتیگراد) گرم میشود تا از تغییرات دمایی ناگهانی جلوگیری شود.

- پسگرم کردن: پس از جوشکاری، قطعه بهآرامی تا دمایی بین 500 تا 700 درجه سانتیگراد گرم شده و سپس بهآرامی سرد میشود تا تنشهای ناشی از انقباض کنترل شوند.

ب) بازپخت (Annealing) و تمپرینگ (Tempering)

- بازپخت: قطعه تا دمای بسیار بالایی (بالاتر از دمای بحرانی) گرم شده و سپس بهآرامی سرد میشود که باعث از بین رفتن تنشهای داخلی و بهبود ساختار میشود.

- تمپرینگ: پس از عملیات سختکاری، قطعه در دمای پایینتری (حدود 200 تا 600 درجه سانتیگراد) گرم میشود تا تنشهای پسماند کاهش یابند.

ج) خمکاری و کشش متناوب (Cold Bending & Stretching)

- اعمال نیروهای متناوب بر روی قطعه میتواند باعث بازتوزیع تنشهای داخلی و کاهش تنشهای پسماند شود.

نتیجهگیری

برای کاهش تنش پسماند در فولاد، بسته به نوع قطعه و فرآیند تولید، میتوان از روشهای حرارتی (مانند عملیات تنشزدایی)، مکانیکی (مانند شاتپینینگ و نورد مجدد) یا ترکیبی (مانند پیشگرم و پسگرم جوشکاری) استفاده کرد. انتخاب روش مناسب به عواملی مانند ابعاد قطعه، میزان تنشهای موجود و کاربرد نهایی آن بستگی دارد.