تبدیل ورق سیاه به گالوانیزه

تبدیل ورق سیاه به ورق گالوانیزه

تبدیل ورق سیاه (ورق فولادی معمولی) به ورق گالوانیزه، فرآیندی است که طی آن ورق فولادی با لایهای از روی (Zn) پوشش داده میشود تا مقاومت آن در برابر زنگزدگی و خوردگی افزایش یابد. این فرآیند معمولاً در صنعت با روشهای زیر انجام میشود:

- آمادهسازی سطح

- تمیزکاری سطح: ورق سیاه باید از هرگونه آلودگی، چربی، زنگ و ناخالصی پاک شود. این کار معمولاً با شستوشو با اسید (اسیدشویی) انجام میشود.

- خشک کردن: پس از اسیدشویی، ورق کاملاً خشک میشود.

- پوششدهی روی (فرآیند گالوانیزه)

- گالوانیزه گرم (Hot-Dip Galvanizing):

- ورق فولادی وارد یک حمام مذاب از روی (حدود 450 درجه سانتیگراد) میشود.

- پس از خروج از حمام، لایهای از روی بر سطح ورق ایجاد میشود.

- ضخامت پوشش روی قابل کنترل است.

- گالوانیزه الکترولیتی (Electro-Galvanizing):

- از فرآیند الکترولیز برای پوششدهی استفاده میشود.

- در این روش، یک لایه نازکتر اما یکنواختتر از روی روی ورق اعمال میشود.

- خنککاری و پرداخت نهایی

- خنککاری: ورق پس از پوششدهی بهسرعت خنک میشود.

- بازرسی و تست کیفیت: سطح ورق برای یکنواختی پوشش، ضخامت و عیوب بررسی میشود.

مزایای ورق گالوانیزه

- مقاومت بالا در برابر خوردگی و زنگزدگی.

- افزایش طول عمر ورق.

- زیبایی ظاهری و قابلیت استفاده در صنایع مختلف (ساختمان، خودرو، لوازم خانگی و غیره).

آشنایی با ورق سیاه و اهمیت گالوانیزه کردن

آشنایی با ورق سیاه

ورق سیاه، به ورقهای فولادی گفته میشود که طی فرآیند نورد گرم تولید میشوند. این ورقها به دلیل دمای بالای فرآیند تولید، ظاهری مات و نسبتاً خشن دارند و به همین دلیل به آنها "ورق سیاه" گفته میشود.

ویژگیهای ورق سیاه

- مقاومت مکانیکی بالا: این ورقها به دلیل ساختار فولادی خود، استحکام خوبی دارند.

- تنوع در ضخامت: از ضخامتهای بسیار کم (2 میلیمتر) تا ضخامتهای بالا (20 میلیمتر و بیشتر) تولید میشوند.

- هزینه تولید پایین: به دلیل روش نورد گرم، تولید ورق سیاه نسبتاً اقتصادی است.

- کاربرد گسترده: در صنایع ساختمانی، ساخت مخازن، اسکلت فلزی ساختمانها، و غیره استفاده میشود.

معایب ورق سیاه

- حساسیت به زنگزدگی: ورق سیاه به دلیل نداشتن پوشش محافظ، در محیطهای مرطوب یا در معرض عوامل خورنده بهراحتی زنگ میزند.

- ظاهر نهچندان زیبا: سطح آن به دلیل فرآیند تولید مات و گاهی خشن است.

اهمیت گالوانیزه کردن ورق سیاه

گالوانیزه کردن، فرآیندی است که طی آن یک لایه از فلز روی (Zinc) بر سطح ورق سیاه اعمال میشود. این فرآیند به دلایل زیر اهمیت زیادی دارد:

- محافظت در برابر خوردگی

ورقهای سیاه در شرایط مرطوب یا در معرض عوامل خورنده، سریعاً دچار زنگزدگی میشوند. با پوششدهی گالوانیزه:

- لایه روی بهعنوان یک سد محافظ عمل میکند.

- در صورت خراشیدن سطح، روی (Zinc) به دلیل خواص الکتروشیمیایی خود از فولاد محافظت میکند (اثر قربانی شدن).

- افزایش طول عمر مفید

گالوانیزه کردن، طول عمر ورق را چند برابر میکند، بهویژه در محیطهایی که با آب و رطوبت در تماس هستند.

- کاهش هزینههای تعمیر و نگهداری

ورقهای گالوانیزه نیاز کمتری به تعمیرات دورهای دارند و هزینههای نگهداری کاهش مییابد.

- زیبایی و تنوع در کاربردها

ورقهای گالوانیزه به دلیل سطح صاف و براق خود، علاوه بر مقاومت بالا، از نظر زیبایی نیز جذابتر هستند و در صنایعی مانند تولید لوازم خانگی، پوششهای سقفی، و تجهیزات دکوراتیو استفاده میشوند.

کاربردهای ورق گالوانیزه

- ساختمانسازی: برای تولید ورقهای سقفی، ناودان و اسکلتهای فلزی.

- خودروسازی: برای قطعاتی که در معرض رطوبت هستند.

- لوازم خانگی: مانند بدنه ماشین لباسشویی و یخچال.

- کشاورزی: ساخت گلخانهها و مخازن آب.

- صنعت حملونقل: ساخت کانتینرها و تجهیزات حمل کالا.

نتیجهگیری

گالوانیزه کردن ورق سیاه، راهکاری کارآمد برای افزایش دوام و کاربردپذیری ورقهای فولادی است. این فرآیند نهتنها از خوردگی و زنگزدگی جلوگیری میکند، بلکه ورقهای سیاه را برای استفاده در محیطهای حساستر آماده میسازد.

فرآیند تبدیل ورق سیاه به ورق گالوانیزه

تبدیل ورق سیاه به ورق گالوانیزه، شامل فرآیندی چندمرحلهای است که طی آن ورق فولادی با لایهای از روی (Zinc) پوشش داده میشود. این فرآیند به طور کلی شامل آمادهسازی، گالوانیزه کردن، و پرداخت نهایی است. در ادامه جزئیات هر مرحله توضیح داده میشود:

- آمادهسازی سطح

هدف از این مرحله، تمیز کردن سطح ورق سیاه و آمادهسازی آن برای پذیرش پوشش روی است. این مرحله شامل:

الف. اسیدشویی (Pickling)

- سطح ورق با اسید (معمولاً اسید سولفوریک یا اسید کلریدریک) شسته میشود تا زنگ، اکسیدها و چربیها از بین بروند.

ب. شستوشو و خشک کردن

- پس از اسیدشویی، ورق با آب شسته شده و خشک میشود تا هیچگونه آلودگی باقی نماند.

ج. پیشگرمایش

- ورق برای کاهش شوک حرارتی در حین گالوانیزه گرم، تا دمای مشخصی پیشگرم میشود.

- فرآیند گالوانیزه کردن

این مرحله به روشهای مختلفی انجام میشود، که گالوانیزه گرم و گالوانیزه الکترولیتی از رایجترین روشها هستند.

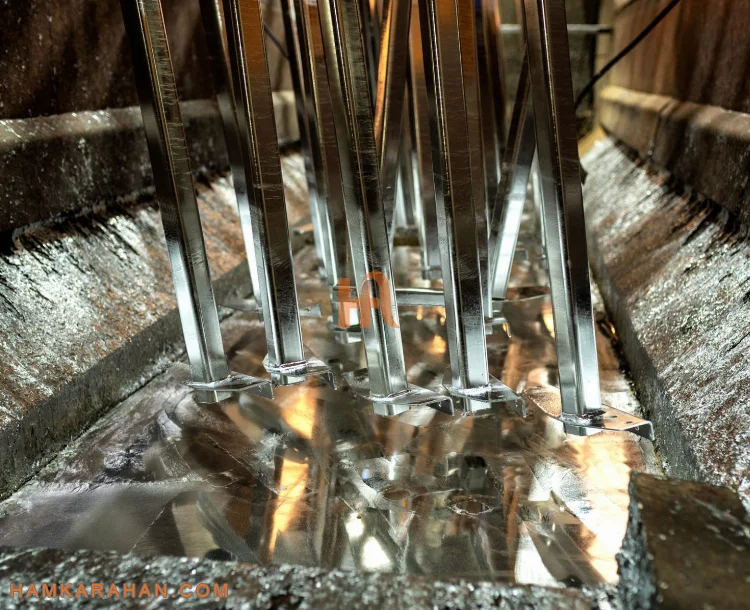

الف. گالوانیزه گرم (Hot-Dip Galvanizing)

- غوطهوری در حمام روی:

- ورق سیاه وارد یک حمام مذاب از فلز روی با دمای حدود 450 درجه سانتیگراد میشود.

- تشکیل پوشش روی:

- پس از غوطهوری، فلز روی به سطح فولاد متصل شده و لایهای از روی خالص به همراه ترکیبات آلیاژی روی و آهن تشکیل میشود.

- کنترل ضخامت پوشش:

- ضخامت پوشش روی با کنترل سرعت خروج ورق از حمام و استفاده از نازلهای هوا تنظیم میشود.

ب. گالوانیزه الکترولیتی (Electro-Galvanizing)

- پوششدهی با جریان الکتریکی:

- ورق سیاه در یک محلول الکترولیتی حاوی یونهای روی قرار میگیرد.

- تشکیل لایه روی:

- جریان الکتریکی باعث رسوبدهی یکنواخت لایهای نازک از فلز روی روی سطح ورق میشود.

- ضخامت دقیقتر:

- این روش امکان کنترل ضخامت بسیار دقیق و یکنواخت را فراهم میکند، اما مقاومت کمتری نسبت به گالوانیزه گرم دارد.

- خنککاری و پرداخت نهایی

پس از گالوانیزه کردن، مراحل زیر انجام میشود:

الف. خنککاری (Cooling)

- ورق گالوانیزه از حمام خارج شده و با آب یا هوا خنک میشود.

ب. پرداخت سطح (Surface Finishing)

- در صورت نیاز، عملیات اضافی مانند پولیش یا روغنکاری برای افزایش زیبایی یا جلوگیری از اکسیداسیون موقت انجام میشود.

ج. برش و بستهبندی

- ورقها به ابعاد دلخواه برش داده شده و بستهبندی میشوند.

کنترل کیفیت

ورقهای گالوانیزه نهایی از نظر:

- ضخامت پوشش روی

- یکنواختی سطح

- مقاومت در برابر خوردگی تحت آزمونهای دقیق قرار میگیرند تا استانداردهای لازم را داشته باشند.

مزایای این فرآیند

- افزایش مقاومت ورق در برابر زنگزدگی و خوردگی.

- افزایش طول عمر ورق فولادی.

- مقرونبهصرفه بودن نسبت به استفاده از ورقهای مقاومتر مانند استیل ضدزنگ.

انواع فرآیند گالوانیزهسازی

گالوانیزهسازی، فرآیندی است که برای پوششدهی فولاد یا آهن با لایهای از روی (Zinc) به کار میرود تا مقاومت آن در برابر خوردگی و زنگزدگی افزایش یابد. این فرآیند به روشهای مختلفی انجام میشود که هرکدام ویژگیها، مزایا و معایب خاص خود را دارند. در ادامه، انواع فرآیندهای گالوانیزهسازی معرفی میشوند:

- گالوانیزه گرم (Hot-Dip Galvanizing)

در این روش، قطعات یا ورقهای فولادی در یک حمام مذاب از روی با دمای حدود 450 درجه سانتیگراد غوطهور میشوند.

ویژگیها:

- پوشش ضخیم و مقاوم: لایهای از روی و ترکیبات آلیاژی روی-آهن تشکیل میشود.

- عمر طولانی: مقاومت بالا در برابر شرایط محیطی سخت.

- کاربردها: ساخت سازههای فلزی، مخازن آب، تجهیزات صنعتی و لولهها.

مزایا:

- حفاظت عالی در برابر خوردگی.

- قابلیت پوششدهی قطعات با اشکال پیچیده.

- مقرونبهصرفه برای تولید انبوه.

معایب:

- مصرف زیاد روی.

- امکان تغییر ابعاد و تاببرداشتن قطعات به دلیل دمای بالا.

- گالوانیزه الکترولیتی (Electro-Galvanizing)

در این روش، پوشش روی بهوسیله فرآیند الکترولیز و از طریق یک محلول الکترولیتی روی سطح فلز رسوب داده میشود.

ویژگیها:

- پوشش یکنواخت و نازک: ضخامت پوشش در این روش کمتر است، اما سطح صافتر و دقیقتری ایجاد میشود.

- کاربردها: صنعت خودروسازی، لوازم خانگی، و قطعات دقیق.

مزایا:

- کنترل دقیق ضخامت پوشش.

- سطح صاف و براق.

- مناسب برای قطعات کوچک و ظریف.

معایب:

- مقاومت کمتر در برابر خوردگی نسبت به گالوانیزه گرم.

- هزینه بالاتر به دلیل مصرف انرژی بیشتر.

- گالوانیزه با اسپری روی (Zinc Spraying)

در این روش، پودر یا مذاب روی با استفاده از اسپری یا تفنگ حرارتی روی سطح فولاد پاشیده میشود.

ویژگیها:

- مناسب برای تعمیر یا بازسازی قطعات گالوانیزه.

- کاربردها: سازههای بزرگ صنعتی و تعمیرات سازههای گالوانیزه.

مزایا:

- امکان گالوانیزه کردن موضعی.

- مناسب برای سطوح بزرگ یا قطعات خاص.

معایب:

- پوشش نازکتر و مقاومت کمتر نسبت به گالوانیزه گرم.

- نیاز به مهارت بالای اپراتور.

- گالوانیزه مکانیکی (Mechanical Plating)

در این روش، پودر روی به کمک ضربههای مکانیکی روی سطح فلز چسبانده میشود.

ویژگیها:

- این روش بدون حرارت انجام میشود.

- کاربردها: قطعات کوچک مانند پیچ و مهره.

مزایا:

- کاهش خطر تغییر شکل قطعات به دلیل عدم نیاز به حرارت.

- کنترل یکنواختی پوشش.

معایب:

- محدود به قطعات کوچک.

- مقاومت کمتر نسبت به گالوانیزه گرم.

- گالوانیزه با کمک گالوانیزه مداوم (Continuous Galvanizing)

این روش برای تولید مداوم ورقهای گالوانیزه در مقیاس بزرگ استفاده میشود.

ویژگیها:

- ورقهای فولادی با سرعت بالا از میان حمام مذاب روی عبور میکنند.

- کاربردها: تولید ورقهای سقفی، لولههای فولادی و ورقهای ساختمانی.

مزایا:

- مناسب برای تولید انبوه.

- کنترل دقیق ضخامت پوشش.

معایب:

- محدودیت در ابعاد قطعات.

- نیاز به تجهیزات پیشرفته.

- گالوانیزه داغ موضعی (Sherardizing)

در این روش، فولاد در تماس با پودر روی قرار میگیرد و در دمای بالا حرارت داده میشود تا روی به سطح فولاد نفوذ کند.

ویژگیها:

- فرآیند حرارتی کنترلشده.

- کاربردها: قطعات کوچک مانند ابزارها و قطعات حساس.

مزایا:

- پوشش بادوام و مقاوم.

- بدون تغییر شکل قطعات.

معایب:

- هزینه بالای فرآیند.

- زمانبر بودن فرآیند نسبت به سایر روشها.

جمعبندی

هر یک از این روشهای گالوانیزهسازی، برای کاربردها و شرایط خاصی مناسب هستند. انتخاب روش مناسب بستگی به عوامل زیر دارد:

- نوع قطعه یا ورق فولادی.

- شرایط محیطی و نوع استفاده.

- بودجه و تجهیزات موجود.