مقاومت ناودانی

ویژگیهای ناودانی با توجه به جنس های مختلف آن

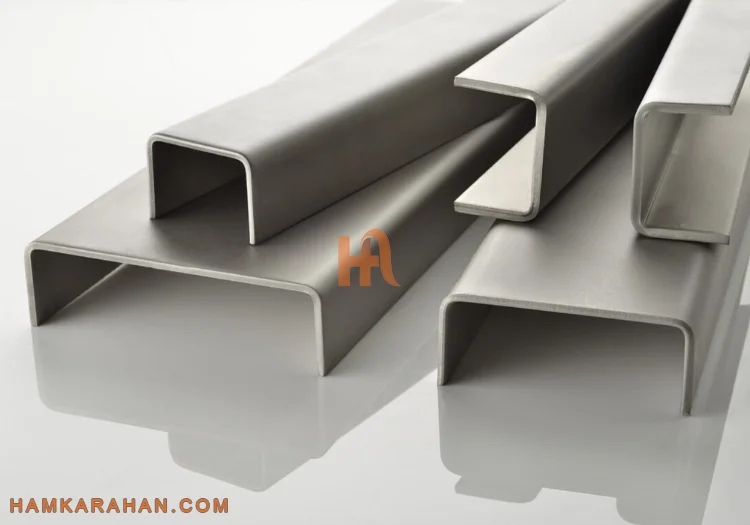

ناودانی یکی از مقاطع فولادی است که در صنایع مختلف مانند ساختوساز، ماشینآلات، و سازههای صنعتی به کار میرود. این مقطع به شکل U یا C است و با توجه به جنس مواد اولیه، ویژگیهای متفاوتی دارد. در ادامه ویژگیهای ناودانی با توجه به جنسهای مختلف توضیح داده میشود:

- ناودانی فولادی (استیل)

- ویژگیها:

- مقاومت بالا در برابر فشار و ضربه.

- قابل استفاده در سازههای سنگین و صنعتی.

- رسانای حرارتی و الکتریکی.

- قابلیت جوشپذیری عالی.

- امکان زنگزدگی در صورت عدم محافظت یا گالوانیزه نشدن.

- کاربردها:

- سازههای فلزی سنگین، پلها، و ساختمانها.

- ماشینآلات صنعتی.

- ناودانی گالوانیزه

- ویژگیها:

- پوشش گالوانیزه از زنگزدگی جلوگیری میکند.

- دوام بالا در محیطهای مرطوب و خورنده (مانند مناطق ساحلی).

- وزن کمی سنگینتر نسبت به فولاد ساده.

- کاربردها:

- سازههایی که در معرض رطوبت یا هوای آزاد هستند.

- استفاده در صنایع دریایی و سازههای ساحلی.

- ناودانی آلومینیومی

- ویژگیها:

- سبک وزن.

- مقاوم در برابر خوردگی و زنگزدگی بدون نیاز به پوشش اضافی.

- رسانای حرارتی و الکتریکی خوب.

- مقاومت کمتر در برابر فشار نسبت به فولاد.

- کاربردها:

- صنایع هوایی، حملونقل، و دکوراسیون داخلی.

- پروژههایی که به وزن سبک نیاز دارند.

- ناودانی استنلس استیل (فولاد ضدزنگ)

- ویژگیها:

- مقاومت فوقالعاده در برابر زنگزدگی، خوردگی و مواد شیمیایی.

- استحکام و دوام بالا.

- ظاهری زیبا و براق.

- قیمت بالاتر نسبت به فولاد معمولی و گالوانیزه.

- کاربردها:

- صنایع غذایی، دارویی و شیمیایی.

- سازههای دکوراتیو و محیطهای با شرایط خاص.

- ناودانی پلاستیکی (PVC)

- ویژگیها:

- بسیار سبک و ارزان.

- مقاوم در برابر رطوبت و زنگزدگی.

- غیر رسانا (عایق الکتریکی).

- تحمل فشار و حرارت کمتر نسبت به فلزات.

- کاربردها:

- صنایع ساختمانی سبک.

- سیستمهای آبرسانی و فاضلاب.

- ناودانی کامپوزیتی

- ویژگیها:

- ساختهشده از مواد پلیمری تقویتشده با الیاف (مانند فایبرگلاس).

- بسیار مقاوم در برابر رطوبت، خوردگی و اشعه UV.

- سبکتر از فلزات.

- مقاومت بالا در برابر فشار و ضربه.

- کاربردها:

- سازههای دریایی و صنعتی.

- جایگزین سبک و مقاوم برای فلزات در برخی کاربردها.

مقایسه کلی جنسها

|

نوع |

وزن |

مقاومت خوردگی |

استحکام |

هزینه |

کاربرد |

|

فولاد ساده |

سنگین |

متوسط |

بسیار بالا |

متوسط |

سازههای سنگین |

|

گالوانیزه |

سنگینتر |

بالا |

بسیار بالا |

کمی بیشتر از فولاد |

محیطهای مرطوب |

|

آلومینیوم |

سبک |

بسیار بالا |

متوسط |

متوسط تا زیاد |

سازههای سبک |

|

استنلس استیل |

سنگین |

بسیار بالا |

بسیار بالا |

زیاد |

صنایع خاص |

|

PVC |

بسیار سبک |

بالا |

کم |

بسیار کم |

سازههای سبک |

|

کامپوزیت |

سبک |

بسیار بالا |

بالا |

زیاد |

دریایی و صنعتی |

عوامل مؤثر بر طول عمر ناودانی

طول عمر ناودانی به عوامل متعددی بستگی دارد که میتوان آنها را به دو دسته عوامل فنی و عوامل محیطی تقسیم کرد. در ادامه به این عوامل میپردازیم:

- جنس ناودانی

جنس مواد اولیه ناودانی نقش کلیدی در طول عمر آن دارد:

- فولاد ساده: در معرض زنگزدگی است، مگر اینکه با پوشش گالوانیزه یا رنگ محافظت شود.

- گالوانیزه: مقاومت بیشتری در برابر زنگزدگی و رطوبت دارد.

- استنلس استیل: طول عمر بالاتری به دلیل مقاومت در برابر خوردگی و زنگزدگی.

- آلومینیوم و کامپوزیت: مقاومت طبیعی در برابر خوردگی و وزن سبک، مناسب برای محیطهای خاص.

- نوع پوشش محافظ

- گالوانیزاسیون گرم: لایه محافظ روی بر روی سطح فولاد که از زنگزدگی جلوگیری میکند.

- رنگهای ضدزنگ: استفاده از رنگها یا پوششهای مقاوم به خوردگی برای افزایش دوام.

- پوشش پودری: ایجاد لایهای مقاومتر در برابر سایش و رطوبت.

- پوششهای کامپوزیتی یا پلیمرها: افزایش مقاومت در برابر مواد شیمیایی و رطوبت.

- شرایط محیطی

- رطوبت و آبوهوای مرطوب: افزایش خوردگی و زنگزدگی در محیطهای مرطوب.

- دمای بالا یا پایین: تغییرات دمایی میتواند باعث کاهش استحکام و افزایش انبساط یا انقباض شود.

- قرارگیری در معرض مواد شیمیایی: محیطهای اسیدی یا قلیایی باعث کاهش عمر ناودانی میشوند.

- نور مستقیم خورشید (اشعه UV): در مواد پلاستیکی و کامپوزیتی، باعث تجزیه و کاهش عمر میشود.

- نحوه نصب و استفاده

- اتصالات نادرست: نصب غیر اصولی یا استفاده از پیچ و مهرههای غیر استاندارد میتواند به کاهش دوام ناودانی منجر شود.

- تحمل بار بیشتر از ظرفیت طراحیشده: فشار بیش از حد میتواند باعث تاب برداشتن یا ترکخوردگی ناودانی شود.

- جوشکاری غیر اصولی: استفاده از روشهای غیر استاندارد جوشکاری میتواند استحکام را کاهش دهد.

- نگهداری و تعمیرات

- بازرسی منظم: شناسایی و تعمیر آسیبهای کوچک قبل از گسترش.

- تمیزکاری دورهای: جلوگیری از انباشته شدن خاک، گردوغبار یا مواد شیمیایی روی سطح.

- مرمت پوششها: تجدید پوششهای ضدزنگ یا ضد خوردگی به صورت دورهای.

- طراحی و ضخامت ناودانی

- ضخامت ناودانی: ناودانیهای ضخیمتر در برابر خمش و سایش مقاومتر هستند و طول عمر بیشتری دارند.

- طراحی مقطع: طراحی مناسب میتواند استحکام و تحمل بار را افزایش دهد.

- استانداردهای تولید

- استفاده از ناودانیهایی که مطابق با استانداردهای جهانی مانند DIN، ASTM یا ISO تولید شدهاند، میتواند کیفیت و طول عمر را تضمین کند.

نتیجهگیری

برای افزایش طول عمر ناودانی، انتخاب جنس مناسب با توجه به شرایط محیطی، استفاده از پوششهای محافظ، نگهداری منظم، و نصب صحیح از اهمیت بالایی برخوردارند.

روشهای افزایش طول عمر ناودانی

برای افزایش طول عمر ناودانی، میتوان از روشهای مختلفی استفاده کرد که به بهبود مقاومت آن در برابر عوامل مخرب و حفظ کیفیت در طول زمان کمک میکنند. در ادامه، این روشها به تفکیک توضیح داده شدهاند:

- انتخاب مواد مناسب

- جنس مقاوم: استفاده از ناودانی با مواد اولیه مناسب برای شرایط محیطی، مانند:

- استنلس استیل برای مقاومت در برابر زنگزدگی و مواد شیمیایی.

- گالوانیزه برای محیطهای مرطوب یا خورنده.

- آلومینیوم برای وزن سبک و مقاومت طبیعی در برابر خوردگی.

- ضخامت بیشتر: انتخاب ناودانی با ضخامت بالاتر برای افزایش مقاومت مکانیکی.

- استفاده از پوششهای محافظ

- گالوانیزاسیون گرم: پوشاندن سطح ناودانی با لایهای از روی برای جلوگیری از زنگزدگی.

- رنگآمیزی ضدزنگ: استفاده از رنگهای مقاوم به رطوبت و خوردگی.

- پوششهای پودری: ایجاد یک لایه یکنواخت و مقاوم در برابر سایش و زنگزدگی.

- پوشش اپوکسی یا پلیمر: مناسب برای محیطهای شیمیایی و صنعتی.

- طراحی و نصب صحیح

- طراحی اصولی سازه: اطمینان از استفاده از ناودانی با ابعاد و مقاومت مناسب برای بارگذاری.

- نصب صحیح: استفاده از اتصالات استاندارد (پیچ و مهرههای مقاوم به خوردگی).

- جوشکاری با دقت بالا: استفاده از روشهای استاندارد برای جلوگیری از ضعیف شدن نقاط جوش.

- ایجاد زهکشی مناسب: جلوگیری از جمع شدن آب روی یا داخل ناودانی.

- نگهداری و تعمیرات دورهای

- بازرسی منظم: شناسایی زنگزدگی، ترکها، یا تغییر شکلهای احتمالی.

- تمیزکاری دورهای: حذف گردوغبار، گلولای و مواد شیمیایی از سطح ناودانی.

- ترمیم سریع آسیبها: پوشاندن نقاط زنگزده یا ترکخورده با رنگ یا پوشش محافظ.

- استفاده در شرایط مناسب

- اجتناب از اضافهبار: قرار دادن بار بیشتر از ظرفیت طراحیشده باعث کاهش عمر ناودانی میشود.

- محافظت از ناودانی در برابر رطوبت: نصب در محیطهای خشک یا استفاده از پوششهای ضدآب.

- استفاده در دمای مناسب: اجتناب از استفاده در محیطهایی با تغییرات دمایی شدید بدون آمادهسازی مناسب.

- استفاده از روشهای جدید مهندسی

- آندهای قربانی: استفاده از آندهایی که قبل از ناودانی دچار خوردگی میشوند (برای فولاد).

- عملیات سطحی پیشرفته: تکنیکهایی مانند سندبلاست یا پوشش نانویی برای افزایش مقاومت.

- اصلاح آلیاژ: استفاده از مواد تقویتشده برای افزایش دوام.

- استفاده از استانداردهای تولید

- انتخاب تولیدکننده معتبر: خرید ناودانیهایی که مطابق با استانداردهای بینالمللی (مانند ASTM، DIN) تولید شدهاند.

- کنترل کیفیت: اطمینان از عدم وجود نقصهای ساختاری مانند ترک یا تاب.

نتیجهگیری

برای افزایش طول عمر ناودانی، لازم است جنس مناسب انتخاب شود، از پوششهای محافظ استفاده گردد، نصب صحیح انجام شود، و نگهداری دورهای بهطور منظم انجام گیرد. این اقدامات باعث میشود ناودانی در برابر عوامل محیطی و مکانیکی دوام بیشتری داشته باشد.

تأثیر شرایط محیطی بر طول عمر ناودانیها

شرایط محیطی تأثیر زیادی بر طول عمر ناودانیها دارد و میتواند باعث افزایش یا کاهش قابل توجه دوام آنها شود. در ادامه، عوامل محیطی مؤثر بر طول عمر ناودانیها و نحوه تأثیر هر کدام توضیح داده شده است:

- رطوبت و آبوهوای مرطوب

- تأثیر:

- رطوبت بالا باعث خوردگی و زنگزدگی در ناودانیهای فلزی (بهویژه فولاد ساده) میشود.

- در محیطهای مرطوب، ناودانی گالوانیزه یا استنلس استیل مقاومتر است.

- راهحل:

- استفاده از پوششهای گالوانیزه یا رنگهای ضدزنگ.

- نگهداری ناودانی در محیط خشک یا با تهویه مناسب.

- دمای محیط و تغییرات دمایی

- تأثیر:

- در دمای بالا، فلزات ممکن است دچار خزش یا کاهش استحکام شوند.

- در دمای پایین، احتمال شکنندگی در برخی مواد فلزی وجود دارد.

- در دماهای بسیار بالا یا پایین، خواص مکانیکی مواد تغییر میکند:

- تغییرات شدید دما باعث انبساط و انقباض مکرر میشود که ممکن است ترکخوردگی یا ضعف در ساختار ایجاد کند.

- راهحل:

- انتخاب آلیاژهایی با مقاومت دمایی بالا.

- استفاده از ناودانی در شرایط دمایی کنترلشده.

- تابش اشعه UV

- تأثیر:

- تابش مستقیم خورشید میتواند به تجزیه و ضعف مواد پلاستیکی یا کامپوزیتی منجر شود.

- روی ناودانیهای فلزی تأثیر کمتری دارد، اما ممکن است رنگ یا پوششهای محافظ را تخریب کند.

- راهحل:

- استفاده از پوششهای مقاوم به اشعه UV.

- نصب ناودانی در سایه یا با محافظهای خورشیدی.

- آلودگی هوا و مواد شیمیایی

- تأثیر:

- آلودگی هوا، بهویژه وجود گازهای اسیدی (مانند دیاکسید گوگرد یا کلریدها) باعث خوردگی شیمیایی میشود.

- در محیطهای صنعتی که مواد شیمیایی خورنده وجود دارند، فولاد ساده دوام کمتری خواهد داشت.

- راهحل:

- استفاده از ناودانیهای استنلس استیل یا با پوشش اپوکسی مقاوم به مواد شیمیایی.

- تمیزکاری دورهای برای حذف مواد شیمیایی از سطح ناودانی.

- وجود آب شور (محیطهای ساحلی)

- تأثیر:

- آب شور حاوی مقدار زیادی یون کلرید است که باعث تسریع خوردگی فولاد و گالوانیزه میشود.

- راهحل:

- استفاده از استنلس استیل یا کامپوزیت در محیطهای دریایی.

- افزایش ضخامت پوششهای گالوانیزه یا اپوکسی.

- باد و طوفان

- تأثیر:

- باد و طوفانهای شدید میتوانند باعث سایش یا وارد آمدن نیروهای اضافی به ناودانی شوند.

- در مناطق بادخیز، نصب غیراصولی ممکن است باعث تغییر شکل ناودانی شود.

- راهحل:

- اطمینان از نصب اصولی و استفاده از اتصالات مقاوم.

- طراحی سازه برای تحمل بارهای جانبی ناشی از باد.

- وجود گردوغبار و خاک

- تأثیر:

- انباشته شدن گردوغبار و خاک روی ناودانی میتواند رطوبت را جذب کرده و فرآیند خوردگی را تسریع کند.

- راهحل:

- تمیزکاری منظم برای حذف خاک و گردوغبار.

- استفاده از پوششهای محافظ که از تجمع آلودگی جلوگیری میکنند.

- بارندگی و تجمع آب

- تأثیر:

- تجمع آب بر روی سطح یا داخل ناودانی باعث تسریع خوردگی میشود.

- یخزدگی آب در زمستان ممکن است به تغییر شکل یا ترکخوردگی منجر شود.

- راهحل:

- طراحی سازه با زهکشی مناسب برای جلوگیری از تجمع آب.

- استفاده از مواد مقاوم در برابر رطوبت و یخزدگی.

- محیطهای زیرزمینی یا دفنی

- تأثیر:

- وجود رطوبت و ترکیبات شیمیایی در خاک میتواند خوردگی را در ناودانیهای مدفون تسریع کند.

- راهحل:

- استفاده از پوششهای مقاوم به خاک (مانند اپوکسی).

- اجرای عایقبندی مناسب.

نتیجهگیری

شرایط محیطی تأثیر مستقیم بر طول عمر ناودانیها دارد. با انتخاب مواد مناسب، استفاده از پوششهای محافظ، و نگهداری صحیح، میتوان اثرات منفی این عوامل را به حداقل رساند.