روش تولید لوله مانیسمان|تفاوت روش تولید لوله مانیسمان فولادی و غیر فولادی

چرا تولید لوله های بدون درز فولادی اهمیت دارد

در زیر به دلایل اصلی اهمیت تولید لولههای بدون درز فولادی اشاره میکنم:

1. استحکام بالا: لولههای بدون درز به دلیل نبود جوشکاری در سطح خود، نقاط ضعیفی ندارند که در اثر فشار یا خوردگی دچار آسیب شود. این باعث میشود تا در برابر فشارهای بالا و شرایط سخت محیطی مقاومت بیشتری داشته باشند.

2. کیفیت یکنواخت: فرآیند تولید لولههای بدون درز به گونهای است که ساختار متالورژیکی یکنواختی دارند. این کیفیت یکنواخت باعث بهبود ویژگیهای مکانیکی مانند مقاومت کششی و تحمل فشار در طول لوله میشود.

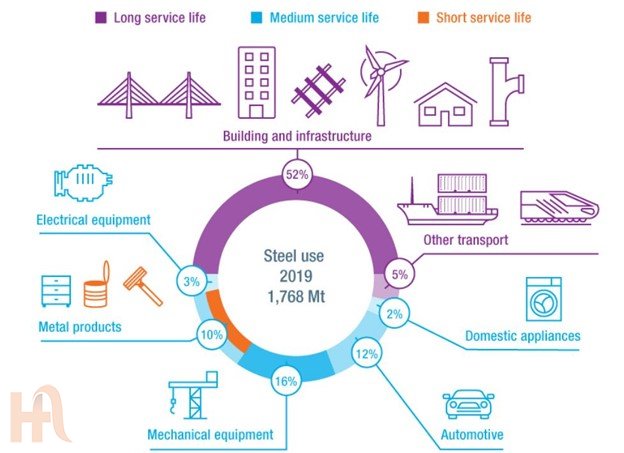

3. کاربرد در صنایع حساس: در صنایعی مانند نفت و گاز، پتروشیمی، نیروگاهها و صنایع خودروسازی، استفاده از لولههای بدون درز اهمیت زیادی دارد. این لولهها به دلیل مقاومت بالا در برابر فشار و دما، و عدم خطر نشت در شرایط کاری حساس بهکار گرفته میشوند.

4. کاهش خطر نشت: به دلیل نبود درز و جوشکاری در ساختار این لولهها، احتمال نشت سیالات یا گازهای داخل لوله به میزان زیادی کاهش مییابد. این مسئله در صنایعی که ایمنی بسیار مهم است، مانند انتقال نفت، گاز و مواد شیمیایی، حیاتی است.

5. مقاومت در برابر خوردگی: این لولهها به دلیل داشتن ساختار یکنواخت و بدون نقص، مقاومت بیشتری در برابر خوردگی و زنگزدگی دارند. به خصوص در محیطهای صنعتی یا در تماس با مواد شیمیایی خورنده.

6. طول عمر بالا: به دلیل خصوصیات فنی بهتر، این لولهها معمولاً طول عمر بیشتری نسبت به لولههای دارای درز دارند. این مسئله باعث کاهش هزینههای تعمیر و نگهداری در طول زمان میشود.

به طور کلی، تولید لولههای بدون درز فولادی نقش بسیار مهمی در تأمین ایمنی، کارایی و پایداری سیستمهای صنعتی و زیربنایی ایفا میکند و به همین دلیل اهمیت زیادی در صنایع مختلف دارد.

انواع روش های تولید لوله بدون درز

لولههای بدون درز فولادی (Seamless Steel Pipes) از طریق فرآیندهای مختلفی تولید میشوند که هر یک بسته به نیازهای صنعتی و ویژگیهای مورد نظر لوله، مورد استفاده قرار میگیرد. در ادامه به انواع روشهای تولید لولههای بدون درز اشاره میکنم:

1. **روش اکستروژن (Extrusion)

- توضیح: در این روش، بیلت فولادی (قطعهی اولیه فولادی به شکل استوانه) تحت فشار شدید از داخل یک قالب فشرده میشود تا به شکل لوله درآید.

- مزایا: مناسب برای تولید لولههای با قطر کوچک و ضخامتهای متغیر. همچنین یکنواختی ساختار لوله بالا است.

- کاربرد: در صنایع نفت و گاز و همچنین در خطوط انتقال فشار بالا مورد استفاده قرار میگیرد.

2. روش نورد گرم (Hot Rolling)

-توضیح: در این روش، بیلت فولادی در دماهای بالا (معمولاً بیش از 1200 درجه سانتیگراد) به شکل لوله تبدیل میشود. پس از گرم شدن، بیلت از میان غلطکهای چرخان عبور میکند تا به ضخامت و قطر مورد نظر برسد.

- مزایا: این روش برای تولید لولههایی با قطر بالا و ضخامت کمتر مناسب است. از این رو برای تولید لولههای بزرگ و با ضخامت متغیر مناسب است.

- کاربرد: در صنایع ساختمانی و ساختارهای فلزی بزرگ کاربرد دارد.

3. روش نورد سرد (Cold Rolling)

- توضیح: در این روش، لولههای تولید شده از نورد گرم در دمای اتاق از میان غلطکهای فشاری عبور میکنند تا سطح لوله صافتر شده و ابعاد آن دقیقتر گردد.

- مزایا: این روش باعث تولید لولههایی با دقت بالا در قطر و ضخامت و همچنین سطح صیقلی و صافتر میشود.

- کاربرد: مناسب برای کاربردهای دقیق مانند صنایع خودرو و هوافضا.

4.روش سوراخکاری با سنبه (Mannesmann Piercing)

- توضیح: در این روش، یک بیلت جامد از میان دو غلطک با زوایای مختلف عبور داده میشود تا یک سوراخ مرکزی در آن ایجاد شود. سپس بیلت به صورت مداوم کشیده و باریک میشود تا به شکل لوله تبدیل شود.

- مزایا: برای تولید لولههای بدون درز با دیوارههای ضخیم بسیار مناسب است.

- کاربرد: بیشتر در صنایع انتقال مایعات و گازهایی که فشار بالایی دارند.

5. روش روتاری پیلگر (Rotary Pilger Mill)

- توضیح: این روش از فرآیندهای نورد پیوسته است که در آن لوله به شکل مداوم از میان قالبهای مخروطی عبور داده میشود و به تدریج به قطر و ضخامت دلخواه میرسد.

- مزایا: دقت بالایی در تولید لولههای با قطر و ضخامت متغیر دارد. این روش همچنین برای تولید لولههای با دقت بالا و طول زیاد مناسب است.

- کاربرد: در صنایعی که نیاز به لولههای بسیار دقیق دارند، مانند صنایع انرژی هستهای و هوافضا.

6. روش کشش سرد (Cold Drawing)

- توضیح: لولههای گرم تولید شده در این روش تحت فشار کششی به صورت سرد از میان قالبهای باریک عبور داده میشوند. این فرآیند باعث نازک شدن لوله و افزایش دقت در اندازه و شکل نهایی آن میشود.

- مزایا: تولید لولههای بسیار دقیق با سطح صاف و یکنواخت.

- کاربرد: در صنایع پزشکی، خودروسازی و لولههای انتقال گاز و مایعات در فشار بالا.

7. روش اسپیندل (Spindle Piercing)

- توضیح: در این روش از یک سنبه چرخان استفاده میشود که به بیلت فولادی فشار وارد کرده و به تدریج آن را به شکل لوله درمیآورد. سنبه چرخان کمک میکند تا لوله بدون درز ایجاد شود.

- مزایا: تولید لولههای با کیفیت بالا و مناسب برای فشارهای زیاد.

- کاربرد: در خطوط انتقال نفت و گاز و همچنین در تجهیزات صنعتی فشار بالا.

نتیجهگیری:

هر یک از این روشها بسته به ویژگیهای فنی مورد نیاز لوله، مانند قطر، ضخامت، دقت، مقاومت مکانیکی و شرایط کاری، بهکار گرفته میشود. تولید لولههای بدون درز با کیفیت بالا نیازمند انتخاب مناسبترین روش تولید و استفاده از تجهیزات و فرآیندهای مدرن صنعتی است.

روش های تولید لوله بدون درز فولادی (مانیسمان)

لولههای بدون درز فولادی، که به عنوان لولههای مانیسمان نیز شناخته میشوند، از جمله پرکاربردترین نوع لولهها در صنایع مختلف هستند. این نوع لولهها به دلیل نداشتن درز جوش، استحکام بالایی دارند و در فشارهای بالا و شرایط حساس مورد استفاده قرار میگیرند. فرآیند تولید لولههای مانیسمان چندین مرحله دارد و از روشهای مختلفی برای تولید آنها استفاده میشود. در ادامه به مهمترین **روشهای تولید لولههای بدون درز مانیسمان** اشاره میکنم:

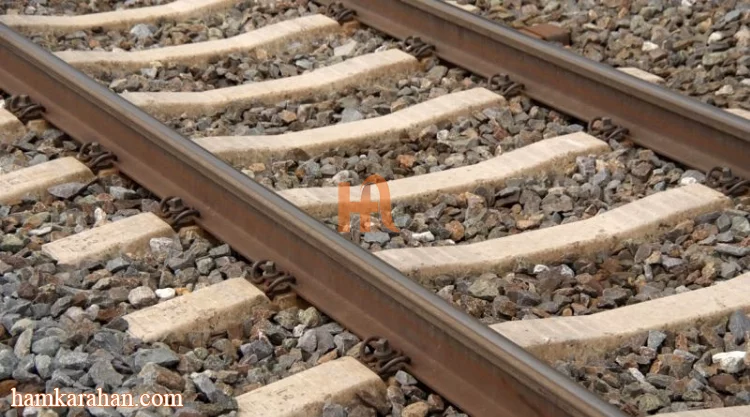

1. روش سوراخکاری با سنبه (Mannesmann Piercing Process)

- توضیح: این روش به افتخار برادران مانیسمان نامگذاری شده است که برای اولین بار این فرآیند را توسعه دادند. در این روش، بیلت (شمش فولادی جامد) ابتدا گرم میشود و سپس توسط دو غلطک با سرعت بالا چرخانده میشود. این غلطکها به گونهای تنظیم شدهاند که نیروی فشاری به بیلت وارد کرده و یک سوراخ مرکزی در آن ایجاد میکنند.

- مراحل اصلی:

1. گرم کردن بیلت: بیلت فولادی تا دمای بالا (حدود 1200-1300 درجه سانتیگراد) گرم میشود.

2. سوراخکاری با سنبه: بیلت به دستگاهی فرستاده میشود که در آن دو غلطک چرخان، با وارد کردن نیرو، آن را سوراخ میکنند.

3. گسترش لوله: لوله اولیه تولید شده سپس از میان سنبهای عبور داده میشود تا به شکل و ابعاد نهایی خود برسد.

- مزایا: این روش یکی از اصلیترین و پرکاربردترین روشها برای تولید لولههای بدون درز است و قابلیت تولید لولههای با قطر و ضخامت متنوع را دارد.

2. روش نورد پیلگر (Pilger Rolling)

-توضیح: در این روش، لولهی اولیه که توسط روش مانیسمان سوراخکاری شده، از میان دو غلتک مخروطی شکل عبور داده میشود. این غلتکها با حرکت رفت و برگشتی لوله را به قطر و ضخامت مورد نظر میرسانند.

- مراحل اصلی:

1. تغییر ضخامت دیواره: با عبور لوله از میان غلطکهای مخروطی، دیواره لوله نازکتر میشود و به ابعاد دقیقتر میرسد.

2. افزایش طول لوله: این روش باعث میشود که طول لوله افزایش یابد، در حالی که قطر آن به تدریج کاهش مییابد.

- مزایا: این روش برای تولید لولههای دقیق با قطر و ضخامت متغیر مناسب است.

3. روش نورد گرم (Hot Rolling)

- توضیح: در این روش، لوله بدون درز از یک بیلت گرمشده تولید میشود که از میان چندین غلطک عبور داده میشود. با عبور بیلت از غلطکها، به تدریج به شکل لوله در میآید.

- مراحل اصلی:

1.گرم کردن بیلت: بیلت در دمای بسیار بالا گرم میشود.

2 نورد لوله: بیلت از میان چندین مجموعه غلطک عبور میکند که به تدریج آن را به شکل لوله درمیآورد.

3. کشش و نازک کردن: قطر و ضخامت لوله با عبور از غلطکهای مختلف تنظیم میشود.

- مزایا: مناسب برای تولید لولههای با قطر و ضخامت زیاد و کاربرد در پروژههای بزرگ و صنعتی.

4. روش نورد سرد (Cold Rolling)

- توضیح: این روش به عنوان یک مرحله تکمیلی بعد از نورد گرم استفاده میشود. در نورد سرد، لولههای تولید شده از نورد گرم، به دمای محیط خنک میشوند و سپس از میان غلطکهای دقیق عبور داده میشوند تا سطح لوله صافتر و ابعاد آن دقیقتر گردد.

- مراحل اصلی:

1. خنککاری لوله: لولههایی که قبلاً در نورد گرم تولید شدهاند، به دمای اتاق میرسند.

2. نورد سرد: لولهها از میان غلطکهای با دقت بالا عبور داده میشوند تا سطح آنها صیقلیتر و یکنواختتر شود.

- مزایا: تولید لولههایی با دقت بالا و سطح صاف. مناسب برای کاربردهای حساس مانند صنایع خودرو، تجهیزات پزشکی و هوافضا.

5. روش اکستروژن (Extrusion)

- توضیح: در این روش، بیلت فولادی گرمشده به درون یک قالب فشرده میشود تا از قالب خارج شود و به شکل لوله درآید. این فرآیند باعث میشود که لوله بدون درز و با قطر مشخص تولید شود.

- مراحل اصلی:

1. گرم کردن بیلت: بیلت به دمای مناسب برای اکستروژن گرم میشود.

2. فشار دادن به بیلت: بیلت از میان یک قالب فشرده میشود تا به شکل لوله بدون درز درآید.

- مزایا: مناسب برای تولید لولههای با دیواره ضخیم و قطر کوچک.

نتیجهگیری:

تولید لولههای بدون درز مانیسمان از روشهای مختلفی مانند سوراخکاری با سنبه (روش مانیسمان)، نورد گرم، نورد سرد، پیلگر و اکستروژن انجام میشود. هر کدام از این روشها برای تولید لولههایی با مشخصات فنی خاص مناسب هستند و انتخاب روش مناسب بسته به نیازهای فنی و صنعتی پروژه است.

روش تولید لوله مانیسمان فولادی و غیر فولادی چه تفاوتی دارد؟

روش تولید لولههای مانیسمان فولادیو غیر فولادی از نظر فرآیندهای کلی مشابه است، اما تفاوتهای مهمی در مواد اولیه، شرایط فرآوری، و ویژگیهای نهایی وجود دارد. این تفاوتها بر اساس خواص مواد فولادی و غیر فولادی، مثل مقاومت مکانیکی، رفتار در دماهای بالا و شرایط خوردگی، شکل میگیرند.

1. مواد اولیه

-لوله مانیسمان فولادی: ماده اولیه اصلی بیلتهای فولادی است که در انواع مختلف مانند فولاد کربنی، فولاد ضد زنگ (استنلس استیل)، فولاد آلیاژی و غیره مورد استفاده قرار میگیرند. فولاد به دلیل خواص مکانیکی بالا و مقاومت به خوردگی، انتخاب مناسبی برای تولید لولههای مانیسمان است.

- لوله مانیسمان غیر فولادی: در تولید لولههای بدون درز غیر فولادی، از مواد اولیهای مانند **آلومینیوم، مس، برنج، تیتانیوم،** و گاهی اوقات **پلاستیکها** (پلیاتیلن، پلیپروپیلن) استفاده میشود. این مواد بسته به نیازهای خاص کاربردهای صنعتی، پزشکی یا هوافضا انتخاب میشوند.

2. فرآیند تولید

- مانیسمان فولادی: فرآیند تولید لولههای فولادی معمولاً شامل **سوراخکاری با سنبه (Mannesmann Piercing)**، **نورد گرم**، **نورد سرد** و گاهی **اکستروژن** است.

- سوراخکاری با سنبه برای تولید اولیه لوله استفاده میشود که بیلت فولادی گرم میشود و توسط غلطکها و سنبه سوراخ میشود.

- نورد گرم لولهها را به ضخامت و قطر مورد نظر میرساند، در حالی که **نورد سرد** برای بهبود سطح و دقت نهایی انجام میشود.

- مانیسمان غیر فولادی: در تولید لولههای بدون درز غیر فولادی، **اکستروژن** رایجترین روش است. به عنوان مثال:

- مس و آلومینیوم: از روش **اکستروژن گرم** استفاده میشود که بیلت فلزی گرمشده از یک قالب عبور داده میشود تا به شکل لوله درآید. این فرآیند سادهتر از نورد فولاد است زیرا آلومینیوم و مس به دلیل انعطافپذیری بالاتر به راحتی شکل میگیرند.

- تیتانیوم: به دلیل خواص خاص تیتانیوم (مانند مقاومت به خوردگی و نسبت استحکام به وزن بالا)، تولید لولههای تیتانیومی به روشهای پیچیدهتری مانند **نورد سرد** و **کشش سرد** انجام میشود.

- پلاستیکها: تولید لولههای بدون درز پلاستیکی (مانند پلیاتیلن یا پلیپروپیلن) عمدتاً با فرآیند **اکستروژن** در دمای پایین انجام میشود. این روش برای مواد پلاستیکی به کار گرفته میشود زیرا فرآیندهای گرمایی بالا مانند نورد گرم برای پلاستیکها مناسب نیستند.

3. دما و شرایط حرارتی

- فولاد: در تولید لولههای فولادی، دمای بالا (حدود 1200 درجه سانتیگراد) در مرحله **نورد گرم** و **سوراخکاری با سنبه** ضروری است. همچنین برای تنظیم خواص مکانیکی فولاد، فرآیندهای حرارتی مانند **آنیل کردن** و **تمپرینگ** نیز انجام میشود.

- غیر فولادی: مواد غیر فولادی مانند مس و آلومینیوم به دماهای پایینتری (حدود 400-600 درجه سانتیگراد) برای فرآیند **اکستروژن** نیاز دارند. این مواد به دلیل خواص فیزیکی متفاوت نیازی به گرمایش بسیار بالا مانند فولاد ندارند.

4.ویژگیهای محصول نهایی

- لولههای فولادی: مقاومت بالا در برابر فشار، دما و خوردگی، مناسب برای صنایع سنگین مانند نفت و گاز، پتروشیمی و نیروگاهها. فولاد به دلیل استحکام بالاتر و مقاومت در برابر سایش و حرارت، در شرایط کاری سنگین مانند انتقال مواد تحت فشار بالا و دماهای بالا ترجیح داده میشود.

- لولههای غیر فولادی: بسته به جنس مواد، لولههای غیر فولادی ممکن است سبکتر و انعطافپذیرتر باشند، مانند لولههای آلومینیومی یا مسی که در صنایع الکترونیک، پزشکی، و هوافضا به دلیل ویژگیهای رسانایی، مقاومت به خوردگی و وزن سبک استفاده میشوند.

5. مراحل تکمیلی و کنترل کیفیت

- فولادی: برای لولههای فولادی، اغلب فرآیندهای تکمیلی مانند **عملیات حرارتی**، **پرداخت سطحی**، و **آزمایشهای فشار و مقاومت** انجام میشود تا اطمینان حاصل شود که لولهها در برابر فشار و خوردگی مقاوم هستند.

- غیر فولادی: لولههای غیر فولادی نیز تحت **پرداخت سطحی** و **آزمایشهای مقاومت به خوردگی** قرار میگیرند، اما خواص مکانیکی کمتری نسبت به فولاد دارند. در برخی موارد، مثل لولههای تیتانیومی، کنترل کیفیت دقیقتری انجام میشود تا مقاومت به خوردگی و ویژگیهای مکانیکی آنها بررسی شود.

نتیجهگیری:

تفاوتهای اصلی بین روشهای تولید لولههای مانیسمان فولادی و غیر فولادی در **نوع مواد اولیه، دما و فشار فرآیندها، و ویژگیهای محصول نهایی** است. لولههای فولادی عمدتاً در صنایعی که نیاز به مقاومت مکانیکی و تحمل فشار بالا دارند، استفاده میشوند، در حالی که لولههای غیر فولادی مانند مس و آلومینیوم به دلیل سبکی و رسانایی بیشتر در کاربردهای خاصتر و صنایع سبکتر مورد استفاده قرار میگیرند.

لطفا نظر خود را در خصوص مطلب فوق در جهت بهتر شدن مطالب سایت با ما به اشتراک بگذارید.

همچنین در صورتی که سوالی دارید برای ما بنویسید تا در اسرع وقت پاسخگوی شما باشیم.