راهنمای خرید لوله اسپیرال

فهرست مطالب

لوله اسپیرال را چقدر می شناسید؟

ابعاد لوله اسپیرال

نوع ورق استفاده شده در ساخت لوله اسپیرال

لوله اسپیرال تست و غیر تست چه تفاوتی دارند؟

منظور از لوله اسپیرالِ بازرسی چیست؟

پوشش لوله اسپیرال چیست؟

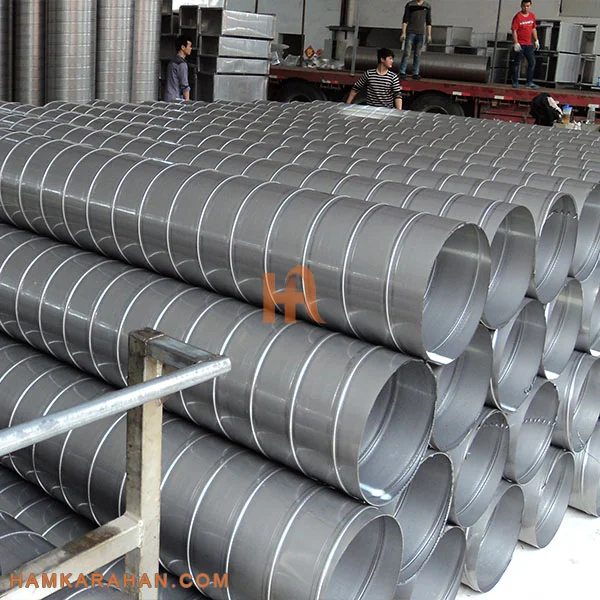

لوله اسپیرال را چقدر می شناسید؟

از ویژگیهای مهم لوله اسپیرال میتوان به موارد زیر اشاره کرد:

- استحکام و مقاومت بالا: این لولهها به دلیل فرآیند تولید و جوشکاری ویژهای که دارند، مقاومت بالایی در برابر فشارهای مکانیکی و هیدرولیکی دارند.

- مقاومت در برابر خوردگی: با توجه به پوششهای حفاظتی که بر روی این لولهها اعمال میشود (مثل پوشش گالوانیزه)، مقاومت بالایی در برابر زنگزدگی و خوردگی دارند.

- کاربردهای گسترده: لولههای اسپیرال به طور گسترده در صنایع مختلف استفاده میشوند، از جمله در خطوط انتقال نفت و گاز، آب و فاضلاب، صنایع پتروشیمی و همچنین سیستمهای آبرسانی.

- اندازههای بزرگ: لولههای اسپیرال میتوانند در قطرهای بسیار بزرگ تولید شوند، که آنها را برای کاربردهای خاص، مثل انتقال سیالات با حجم بالا، مناسب میکند.

- صرفهجویی اقتصادی: تولید این لولهها نسبت به برخی روشهای دیگر اقتصادیتر است و به همین دلیل برای پروژههای بزرگ بسیار مورد استفاده قرار میگیرند.

این لولهها به دلیل روش تولید، دارای مزایای خاصی نسبت به لولههای با درز مستقیم هستند و برای کاربردهای سنگین و پروژههای عمرانی بزرگ ایدهآل به شمار میآیند.

ابعاد لوله اسپیرال

ابعاد لوله اسپیرال بسته به نوع کاربرد و استانداردهای مورد نظر، میتواند متفاوت باشد. برخی از مهمترین ابعاد و ویژگیهایی که در تولید لولههای اسپیرال در نظر گرفته میشود عبارتند از:

-

قطر خارجی (Outer Diameter:

- حداقل قطر: حدود 300 میلیمتر (12 اینچ)

- حداکثر قطر: تا 3000 میلیمتر (120 اینچ) یا حتی بیشتر، بسته به نیاز پروژه

-

ضخامت دیواره (Wall Thickness):

- ضخامت معمولاً از 4 میلیمتر شروع شده و میتواند تا 25 میلیمتر و بیشتر بسته به فشار کاری و کاربردهای خاص متغیر باشد.

-

طول لوله (Length):

- طول استاندارد لولههای اسپیرال معمولاً بین 6 تا 12 متر است. اما بسته به نیاز پروژه، میتوان آنها را در طولهای سفارشی نیز تولید کرد.

-

استانداردها:

- لولههای اسپیرال بر اساس استانداردهای مختلفی تولید میشوند، از جمله API 5L (برای خطوط انتقال نفت و گاز)، ASTM A252 (برای پایههای سازهای)، و استانداردهای دیگر بسته به کاربرد.

-

فشار کاری (Working Pressure):

- لولههای اسپیرال بسته به ضخامت دیواره و قطر، میتوانند فشارهای مختلفی را تحمل کنند. معمولاً برای انتقال سیالات با فشار متوسط تا بالا استفاده میشوند.

ابعاد دقیق لوله اسپیرال به عوامل مختلفی مانند کاربرد، محیط کاری، نوع سیال و استانداردهای صنعتی بستگی دارد. برای پروژههای خاص، میتوان لولهها را با مشخصات سفارشی تولید کرد.

نوع ورق استفاده شده در ساخت لوله اسپیرال

در ساخت لولههای اسپیرال معمولاً از ورقهای فولادی خاصی استفاده میشود که بسته به کاربرد و استانداردهای مورد نیاز، ویژگیهای متفاوتی دارند. نوع ورق به کار رفته در تولید لوله اسپیرال باید دارای ویژگیهایی همچون مقاومت به خوردگی، استحکام کششی، و مقاومت در برابر فشار و دما باشد. برخی از رایجترین انواع ورقهای فولادی مورد استفاده عبارتند از:

1. ورق فولادی کربنی (Carbon Steel)

- ماده اصلی: ورقهای فولاد کربنی بیشترین کاربرد را در تولید لوله اسپیرال دارند. این نوع ورقها از فولاد با درصد کربن پایین تا متوسط تولید میشوند و دارای استحکام مناسب و قابلیت جوشکاری خوبی هستند.

- استانداردهای رایج:

- ASTM A36، ASTM A283 برای کاربردهای عمومی.

- API 5L Grade B و X42 تا X70 برای خطوط انتقال نفت و گاز.

- ویژگیها: مقاومت بالا در برابر فشار و قابلیت تولید در ضخامتهای مختلف.

2. ورق فولادی کمآلیاژ با استحکام بالا (HSLA – High Strength Low Alloy Steel)

-ماده اصلی: این نوع ورقها شامل فولادهای کمآلیاژ هستند که عناصر آلیاژی مانند منگنز، کروم، نیکل و مولیبدن به آنها اضافه شده است. این مواد باعث افزایش استحکام بدون افزایش زیاد در وزن میشوند.

- استانداردهای رایج: API 5L X60، X65 و X70.

- ویژگیها: این ورقها به دلیل استحکام بالا و وزن سبکتر برای لولههای بزرگ با تحمل فشار بالا مناسب هستند.

3. ورقهای فولادی گالوانیزه (Galvanized Steel)

- ماده اصلی: این ورقها از فولاد کربنی هستند که با یک لایه روی (زینک) پوشش داده شدهاند تا مقاومت آنها در برابر زنگزدگی و خوردگی افزایش یابد.

- ویژگیها: برای کاربردهایی که نیاز به مقاومت در برابر خوردگی دارند، مانند خطوط انتقال آب و فاضلاب، از این ورقها استفاده میشود.

4. ورقهای فولادی ضدزنگ (Stainless Steel)

- ماده اصلی: در برخی موارد خاص که نیاز به مقاومت بسیار بالا در برابر خوردگی وجود دارد، از ورقهای فولادی ضدزنگ مانند گرید 304 یا 316 استفاده میشود. این نوع ورقها دارای کروم و نیکل بالا هستند که باعث مقاومت زیاد در برابر زنگزدگی و خوردگی میشوند.

- ویژگیها: بیشتر برای کاربردهای خاص و محیطهای خورنده مانند صنایع شیمیایی و پتروشیمی استفاده میشوند.

5. ورق فولادی API 5L

- این استاندارد برای تولید لولههای اسپیرال مورد استفاده در خطوط انتقال نفت، گاز، و آب طراحی شده است. ورقهای فولادی تولید شده بر اساس استاندارد API 5L دارای گریدهای مختلفی مانند X42، X52، X60 و بالاتر هستند که هر یک بسته به نیاز پروژه، استحکام و ویژگیهای خاصی دارند.

نتیجهگیری:

نوع ورق مورد استفاده در ساخت لوله اسپیرال بستگی به کاربرد نهایی، شرایط محیطی و نیازهای پروژه دارد. ورقهای فولادی کربنی و کمآلیاژ با استحکام بالا معمولاً در صنایع نفت، گاز، و آب به دلیل تحمل فشار و استحکام بیشتر، پرکاربردترین هستند.

لوله اسپیرال تست و غیر تست چه تفاوتی دارند؟

لوله اسپیرال تست و غیر تست به دو دسته مختلف از لولهها اشاره میکند که تفاوت اصلی آنها در فرآیند تست و کنترل کیفیت پس از تولید است. این دو نوع لوله از نظر ساختار و مواد اولیه ممکن است مشابه باشند، اما نحوه بازرسی و تست آنها متفاوت است. در ادامه تفاوتهای اصلی لوله اسپیرال تست و غیر تست را بررسی میکنیم:

1. لوله اسپیرال تست:

- تستهای فنی و مکانیکی: لوله اسپیرال تست تحت آزمایشهای مختلفی قرار میگیرد تا از کیفیت و ایمنی آن اطمینان حاصل شود. این تستها معمولاً شامل آزمایش فشار (هیدرواستاتیک)، آزمایشهای کششی، خمشی و ضربهای است.

- استانداردهای بینالمللی: این نوع لولهها معمولاً بر اساس استانداردهای بینالمللی مثل API 5L یا استانداردهای خاص ملی تولید میشوند و باید تستهای استاندارد را پشت سر بگذارند.

- کاربردها: لولههای تست به دلیل اینکه تحت نظارت و کنترل کیفیت دقیقتری هستند، برای پروژههای حساس مانند خطوط انتقال نفت و گاز، آب، و سایر سیالات حیاتی استفاده میشوند. در این پروژهها ایمنی و کیفیت لولهها بسیار مهم است.

- قیمت بالاتر: به دلیل تستهای اضافی و کیفیت بالاتر، لولههای اسپیرال تست معمولاً قیمت بیشتری نسبت به لولههای غیر تست دارند.

2. لوله اسپیرال غیر تست:

- عدم انجام تستهای کیفی دقیق: در این نوع لولهها، آزمایشهای سختگیرانهای که در لولههای تست انجام میشود، صورت نمیگیرد. این بدان معناست که این لولهها ممکن است برخی مشکلات یا نقصهای احتمالی در کیفیت مواد یا فرآیند تولید داشته باشند که در لولههای تست شناسایی و رفع میشود.

- کاربردهای غیر حساس: لولههای اسپیرال غیر تست معمولاً در پروژههایی به کار میروند که حساسیت کمتری به فشار، خوردگی و سایر عوامل محیطی دارند. به عنوان مثال، میتوان از آنها در سیستمهای تهویه، کانالهای هوا، پوشش کابلها یا در برخی پروژههای ساختمانی استفاده کرد.

- قیمت ارزانتر: به دلیل عدم انجام تستهای پیچیده و نیاز کمتر به کنترل کیفیت سختگیرانه، لولههای غیر تست هزینه کمتری دارند و از نظر اقتصادی مقرونبهصرفهتر هستند.

3. خطرات لوله اسپیرال غیر تست:

- احتمال نواقص: به دلیل اینکه تستهای کامل برای لولههای غیر تست انجام نمیشود، احتمال بروز مشکلاتی مانند ترکها، نواقص جوش یا ضعفهای مکانیکی در این نوع لولهها بیشتر است.

- محدودیتهای کاربردی: این لولهها نمیتوانند در محیطهایی که نیاز به تحمل فشارهای بالا یا خوردگی شدید دارند، استفاده شوند. کاربرد آنها به شرایط کاری کمتر چالشبرانگیز محدود است.

نتیجهگیری:

لولههای اسپیرال تست به دلیل تستها و استانداردهای دقیقتری که بر روی آنها اعمال میشود، مناسب پروژههای حساس و مهم هستند. در مقابل، لولههای اسپیرال غیر تست که تحت آزمایشهای کمتر و سادهتری قرار میگیرند، بیشتر برای کاربردهای عمومی و غیر حساس مورد استفاده قرار میگیرند و قیمت کمتری دارند.

منظور از لوله اسپیرالِ بازرسی چیست؟

لوله اسپیرال بازرسی به لولههایی اشاره دارد که پس از فرآیند تولید، تحت بازرسیهای کیفی و فنی دقیق قرار میگیرند تا از کیفیت و مطابقت آنها با استانداردهای مورد نیاز اطمینان حاصل شود. منظور از "لوله اسپیرال بازرسی" این است که این لولهها علاوه بر فرآیند تولید، تحت نظارت و آزمونهای ویژهای قرار میگیرند تا هرگونه نقص یا مشکل در تولید شناسایی و برطرف شود.

موارد بازرسی لوله اسپیرال:

-

بازرسی بصری (Visual Inspection):

- در این مرحله، سطح خارجی و داخلی لوله بازرسی میشود تا هرگونه ترک، خراش، نقص در جوش یا هر گونه ایرادی که ممکن است در حین تولید به وجود آمده باشد، شناسایی شود.

-

آزمایش هیدرواستاتیک (Hydrostatic Test):

- در این آزمایش، لوله با آب پر میشود و تحت فشار قرار میگیرد تا مقاومت آن در برابر فشار داخلی ارزیابی شود. این آزمون اطمینان میدهد که لولهها توانایی تحمل فشارهای عملیاتی را دارند.

-

آزمون غیر مخرب (NDT – Non-Destructive Testing):

- آزمونهای غیر مخرب مانند آزمون فراصوتی (Ultrasonic Test) یا آزمون رادیوگرافی برای بررسی جوش و مواد به کار رفته در لوله استفاده میشود تا از وجود هرگونه نقص داخلی یا خارجی که ممکن است با چشم غیر مسلح دیده نشود، اطمینان حاصل شود.

-

بازرسی ابعادی (Dimensional Inspection):

- در این مرحله، ابعاد لوله مانند قطر خارجی، ضخامت دیواره و طول لوله بررسی میشود تا اطمینان حاصل شود که لولهها با مشخصات فنی و استانداردهای تعیینشده مطابقت دارند.

-

*آزمون کشش و سختی (Tensile and Hardness Testing):

- نمونههایی از مواد اولیه یا بخشهایی از لوله تحت آزمون کشش قرار میگیرند تا مقاومت مکانیکی لوله ارزیابی شود. این آزمونها تعیین میکنند که آیا لوله اسپیرال میتواند در شرایط فشاری یا کششی خاص دوام بیاورد یا خیر.

-

کنترل کیفیت جوشکاری (Weld Inspection):

- به دلیل اینکه لولههای اسپیرال با جوشکاری مارپیچی ساخته میشوند، بازرسی جوش از اهمیت ویژهای برخوردار است. در این مرحله، جوشهای مارپیچی از نظر کیفیت، یکنواختی و استحکام بررسی میشوند.

اهمیت لوله اسپیرال بازرسی:

- ایمنی و اطمینان از عملکرد: این نوع لولهها به دلیل بازرسیهای دقیق، از لحاظ ایمنی و عملکرد در شرایط فشار بالا و محیطهای دشوار اطمینان بیشتری دارند.

- مطابقت با استانداردهای صنعتی: لولههای اسپیرال بازرسی شده باید با استانداردهای خاصی مانند API 5L، ASTM یا استانداردهای ملی مطابقت داشته باشند، و بازرسیها تضمین میکنند که این لولهها دارای کیفیت و ویژگیهای مکانیکی و فیزیکی مورد نیاز هستند.

- جلوگیری از خسارتهای احتمالی: بازرسی دقیق لولهها از بروز مشکلات یا خرابیهای ناگهانی در حین استفاده جلوگیری میکند، که میتواند منجر به کاهش هزینههای تعمیر و نگهداری و جلوگیری از حوادث شود.

نتیجهگیری:

لوله اسپیرال بازرسی به معنای لولهای است که پس از تولید تحت نظارت و بازرسیهای کیفی جامع قرار گرفته و از نظر ابعاد، جوش، مقاومت مکانیکی و سایر ویژگیهای ضروری بررسی و تست شده است. این نوع لولهها معمولاً برای پروژههای حساس و کاربردهای صنعتی با الزامات بالای ایمنی و کیفیت استفاده میشوند.

پوشش لوله اسپیرال چیست؟

پوشش لوله اسپیرال یکی از مهمترین عوامل در افزایش دوام، مقاومت در برابر خوردگی، و طول عمر این لولهها است. پوششها بهویژه در لولههای اسپیرال که برای انتقال سیالات مانند آب، نفت و گاز در محیطهای خورنده یا تحت فشار استفاده میشوند، اهمیت ویژهای دارند. این پوششها بسته به نوع محیط کاری و کاربرد لوله انتخاب میشوند و میتوانند داخلی، خارجی یا هر دو باشند. در ادامه، رایجترین نوع پوششهای لوله اسپیرال را بررسی میکنیم:

1. پوشش خارجی (External Coating)

1.1. پوشش پلیاتیلن سهلایه (3LPE – Three-Layer Polyethylene Coating)

- ترکیب: این نوع پوشش شامل سه لایه است: یک لایه اپوکسی پایه (Fusion Bonded Epoxy)، یک لایه چسب، و یک لایه پلیاتیلن.

- ویژگیها: مقاومت عالی در برابر خوردگی، رطوبت، و مواد شیمیایی دارد و به دلیل انعطافپذیری بالا، از لوله در برابر آسیبهای مکانیکی نیز محافظت میکند.

- کاربردها: به طور گسترده در خطوط انتقال نفت و گاز بهویژه در محیطهای زیرزمینی یا دریایی استفاده میشود.

1.2. پوشش اپوکسی ذوبی (FBE – Fusion Bonded Epoxy)

- ترکیب: این پوشش شامل یک لایه رزین اپوکسی است که با استفاده از حرارت به سطح لوله اسپری یا اعمال میشود.

- ویژگیها: مقاومت بالا در برابر خوردگی و مواد شیمیایی و ایجاد پیوند قوی با سطح لوله، که از جدا شدن پوشش جلوگیری میکند.

- کاربردها: بیشتر در لولههای زیرزمینی و خطوط انتقال گاز طبیعی و نفت خام استفاده میشود.

1.3. پوشش پلیپروپیلن سهلایه (3LPP – Three-Layer Polypropylene Coating)

- ترکیب: مشابه پوشش پلیاتیلن سهلایه است، اما لایه بیرونی از پلیپروپیلن تشکیل شده است.

- ویژگیها: مقاومت بسیار بالا در برابر دماهای بالا و شرایط محیطی سخت، از جمله دماهای بالاتر از 100 درجه سانتیگراد.

- کاربردها: در خطوط انتقالی که در معرض دمای بسیار بالا قرار دارند، مانند صنایع پتروشیمی و خطوط انتقال گاز در مناطق گرمسیر استفاده میشود.

1.4. پوشش قیری (Bitumen Coating)

- ترکیب: یک لایه از قیر یا آسفالت که به سطح خارجی لوله اعمال میشود.

- ویژگیها: مقاومت مناسب در برابر رطوبت و خوردگی، اما مقاومت مکانیکی و دوام کمتر نسبت به پوششهای مدرنتر مانند FBE یا 3LPE.

- کاربرده: معمولاً در پروژههای قدیمیتر یا در محیطهای با فشار و دمای کمتر استفاده میشود.

2. پوشش داخلی (Internal Coating)

2.1. پوشش اپوکسی داخلی (Internal Epoxy Coating)

- ترکیب: یک لایه اپوکسی که به سطح داخلی لوله اعمال میشود.

- ویژگیها: این پوشش باعث کاهش اصطکاک داخلی لوله میشود و از تشکیل رسوبات و خوردگی ناشی از سیالات داخلی جلوگیری میکند. همچنین باعث افزایش عمر مفید لوله و بهبود کیفیت جریان سیالات در خطوط انتقال میشود.

- کاربردها: بیشتر در لولههای انتقال آب، نفت و گاز برای کاهش رسوب و خوردگی داخلی استفاده میشود.

2.2.پوشش سیمانی (Cement Mortar Lining)

- ترکیب: لایهای از ملات سیمان که به دیواره داخلی لوله اعمال میشود.

- ویژگیها: این پوشش عمدتاً برای لولههایی که آب و فاضلاب منتقل میکنند استفاده میشود و باعث کاهش اثرات خوردگی و افزایش مقاومت در برابر رسوبگذاری میشود.

- کاربردها: در سیستمهای آبرسانی و فاضلاب کاربرد دارد و به دلیل سادگی اجرا و هزینه کمتر، یکی از گزینههای محبوب برای پوشش داخلی لولههای اسپیرال است.

3. پوششهای محافظتی دیگر

- پوشش گالوانیزه (Galvanized Coating): این نوع پوشش شامل یک لایه نازک از روی (زینک) است که برای افزایش مقاومت در برابر زنگزدگی و خوردگی استفاده میشود. بیشتر برای لولههایی که در معرض هوای آزاد یا شرایط محیطی خورنده قرار دارند، استفاده میشود.

- پوشش آلومینیومی (Aluminum Coating): مشابه گالوانیزه، اما از آلومینیوم به جای روی استفاده میشود و به خصوص در شرایط محیطی با دمای بسیار بالا استفاده میشود.

نتیجهگیری:

پوشش لوله اسپیرال نقش بسیار مهمی در محافظت از لوله در برابر خوردگی، زنگزدگی، ضربههای مکانیکی و سایر آسیبها دارد. بسته به نوع سیال، شرایط محیطی (زیرزمینی، دریایی، یا هوای آزاد) و دمای کاری، نوع پوشش متفاوت است. پوششهای پلیاتیلن و اپوکسی از محبوبترین و پرکاربردترین پوششها برای لولههای اسپیرال هستند، اما انتخاب نهایی به شرایط خاص هر پروژه بستگی دارد.