نورد تیرآهن

فهرست مطالب

نورد چیست؟

نورد تیرآهن چیست؟

نورد تیرآهن بر اساس دمای نورد

تاریخچه نورد تیرآهن

انواع نورد تیرآهن

نورد تیرآهن بر اساس نتیجه حاصل از نورد

نورد فولاد چیست؟

در ابتدا و قبل از توضیح درمورد چیستی نورد تیرآهن، لازم ایت که توضیح کوتاهی درمورد نورد فولاد بدهیم. نورد فولاد به فرایندی گفته میشود که در آن فولاد با عبور از میان غلتکها به شکلها و ابعاد مختلف تغییر شکل میدهد. این فرایند به دو دسته اصلی نورد گرم و نورد سرد تقسیم میشود:

- نورد گرم (Hot Rolling) : نورد گرم یکی از حیاتی ترین مراحل در شکل گیری و شکل دهی به انواع فلزات است. در این روش، فولاد در دماهای بالا (معمولاً بالاتر از 1100 درجه سانتی گراد) به غلتکها منتقل میشود و با عبور از میان آنها به شکل و ضخامت مورد نظر میرسد. نورد گرم معمولاً برای تولید محصولات فولادی با ضخامت بالا مانند تیرآهن و میلگرد استفاده میشود. اگر فولاد مورد نظر، ضخامت و مقاومت بالایی در برابر حرارت نداشته باشد، برای انجام فرآیند نورد گرم چندان مناسب نخواهد بود.

- نورد سرد (Cold Rolling): در این روش، فولاد ابتدا در دمای اتاق یا نزدیک به آن از غلتکها عبور داده میشود. این فرایند باعث میشود که فولاد دارای سطح صاف تر، ضخامت بیشتر و خواص مکانیکی بهتر نسبت به نورد گرم شود. نورد سرد برای تولید ورقهای نازک تر و با کیفیت بالاتر به کار میرود. فولاد نورد شده به طور گستردهای در صنایع مختلف، از جمله ساختمان سازی، خودرو سازی، و تولید تجهیزات صنعتی مورد استفاده قرار میگیرد.

نورد تیرآهن چیست؟

حالا که درمورد نورد فولاد مطالبی را دانسیتد بهتر است به سراغ نورد تیرآهن برویم. نورد تیرآهن فرایندی است که در آن تیرآهن از طریق عبور فولاد مذاب یا گرم از میان غلتکهای خاص به شکل تیرآهن (معمولاً به شکل H یا I) تولید میشود. برای نورد دادن و شکل دهی به تر آهن باید مراحل زیر سپری شود.

- گرمایش شمش فولادی

- نورد اولیه

- شکل دهی نهایی

- خنک سازی

- برش و بسته بندی

این فرایند باعث تولید تیرآهنهای مقاوم و با استحکام بالا میشود که در ساختارهای فلزی و ساختمانی به طور گسترده استفاده میشوند.

تاریخچه نورد تیرآهن

تاریخچه نورد تیرآهن به توسعه فناوری نورد فلزات در قرون گذشته بازمیگردد. در اینجا به مرور کوتاهی از تاریخچه نورد تیرآهن میپردازیم. در اوایل قرن 19 اولین تکنیکهای نورد فولاد توسعه یافت. با اختراع موتور بخار و پیشرفت در تکنولوژی کورهها، امکان نورد فلزات در مقیاس بزرگ تر فراهم شد. در این زمان، فولاد بیشتر برای ساخت تیرآهن و دیگر مقاطع ساختمانی مورد استفاده قرار میگرفت. بعد از این دوران و در سال های 1830تا 1850 توسعه کارخانههای نورد در اروپا و آمریکا آغاز شد. اولین تیرآهنهای مدرن در این دوره تولید شدند. این تیرآهنها اغلب به شکلهای I و H بودند و در پروژههای ساختمانی بزرگ مانند پلها و ساختمانهای بلند استفاده میشدند.

اواخر قرن 19 را بیشتر دانشمندان به دوران رونسانس در عصر تولید آهن و فولاد می دانستند.در این دوران با گسترش خطوط راه آهن و نیاز به سازههایی با مقاومت بیشتر، تولید تیرآهنهای نورد شده افزایش یافت. توسعه فولادهای با کیفیت بالاتر و تکنیکهای نورد پیشرفتهتر، امکان تولید تیرآهنهایی با استحکام بالاتر را فراهم کرد.

در قرن 20 با پیشرفت در صنعت فولاد و توسعه کارخانههای بزرگ فولاد سازی، تولید تیرآهن به یک صنعت عظیم تبدیل شد. در این دوره، استانداردهای تولید تیرآهن بهبود یافت و شکلها و اندازههای متنوع تری از تیرآهن برای کاربردهای مختلف ساختمانی تولید شد. بعد از این مدت، نوبت به دوران مدرن می رسد. در قرن 21، فناوری نورد تیرآهن به اوج خود رسیده است. امروزه از تکنولوژیهای پیشرفته تری مانند نورد گرم و نورد سرد با کنترل دقیق دما و فشار استفاده میشود. تیرآهنهای تولید شده دارای استحکام بالا، دوام بیشتر و با ابعاد دقیق تری هستند که در پروژههای ساختمانی بزرگ و پیچیده به کار میروند. این تاریخچه نشان دهنده ی پیشرفتهای قابل توجهی است که در طی سالها در زمینه نورد تیرآهن صورت گرفته و این محصول را به یکی از اساسی ترین و مهم ترین عناصر در ساختارهای فلزی و ساختمانی تبدیل کرده است.

آشنایی با انواع نورد تیرآهن

نورد تیرآهن به چند روش اصلی انجام میشود که هر کدام ویژگیها و کاربردهای خاص خود را دارند:

نورد گرم (Hot Rolling)

در این بخش به مفهوم نورد گرم و انواع روش های نورد تیرآهن می پردازیم. در اصطلاح به نورد، rolling نیز گفته می شود. در این روش تیرآهن به بالاتری ترین حد دمایی خود می رسد و با عبور از غلطک های مختلف، شکل و فرم نهایی به خود می گیرد. در هنگام شروع این فزآیند ابتدا شمش های فولادی در کوره هایی که بین دمای 1000 نت 1250 تنظیم شده اند، قرار می گیرند. بعد از وارد شدن شمش به قفسه های نوردی، مقاطع فولادی پیش نورد یا کالیبره می شوند. در این مرحله بیشترین تغییر شکل تیرآهن انجام می شود.

جالب است بدانید که بیشترین استفاده و کاربرد تیرآهن تولید شده با نورد گرم در صنعت ساخت و ساز است. همچنین به دلیل اینکه تیرآهن تولیدی با این روش از انعطاف بیشتری برخوردار است، از آن در ساخت مسیرهای ریلی استفاده میگردد. از مزایای نورد گرم تیرآهن میتوان به سهولت ساخت و ارزان تر بودن آن نسبت به نورد سرد اشاره نمود.

نورد سرد (Cold Rolling) تیرآهن

تیرآهنهای تولید شده از طریق فرآیند نورد سرد، ا ابعاد بسیار کوچکتری دارند. همین امر باعث می شود که از استحکام و در نتیجه دوام بیشتری برخوردار شوند. همچنین به علت بالا بودن میزان کربن، نسبت به تیرآهنهای تولید شده به روش نورد گرم، از تمرکز و تحمل بیش تری بهره میبرند. هرچند باید اشاره کنیم که فرآیند نورد سرد نسبت به نوع گرم آن گران تر است. در این روش، تیرآهن پس از تولید در فرآیند نورد گرم، در دمای اتاق یا نزدیک به آن دوباره از میان غلتکها عبور داده میشود تا سطح صافتر و ابعاد دقیقتری به دست آید. خواص مکانیکی بهبود یافته مانند استحکام و سختی بیشتر از جمله مزایای استفاده از فرآیند نورد سرد است.

نورد طولی

به نوردی که منجر به کاهش ضخامت و افزایش طول فلز میشود، نورد طولی گفته میشود. از این روش برای تولید محصولاتی همچون میلهها، ریلها و مقاطع سازه ای استفاده میگردد.

نورد عرضی

در این مدل، به جای افزایش طول، افزایش عرض اتفاق میافتد که تفاوت آن با نورد طولی، در نوع چینش غلطکها خواهد بود.

نورد شکلی یا مقطعی

از این فرآیند نورد برای تولید محصولات فولادی با اشکال خاص استفاده میشود.

نورد دو غلطکی

در این روش، فلز از میان دو غلطک که در جهات مخالف میچرخد، عبور میکند. این روش پرکاربردترین نوع نورد به شمار میرود که برای محصولات تخت و بلند مناسبتر است.

نورد چند غلطکی

در نورد چند غلطکی، فلز را از میان تعدادی غلطک که بیش از دو عدد هستند عبور میدهند. این نوع نورد از امکان کنترل بیشتر بر شکل، ضخامت و کیفیت سطحی فلز برخوردار است.

نورد خوشه ای

این فرآیند نورد شامل دو غلطک درگیر و دو یا چند غلطک پشتیبان است که جهت عملیات نورد گرم و سرد بکارگرفته میشود.

نورد چندگانه

این روش شامل دو غلطک درگیر یا قطر کم، ردیفی از غلطکهای میانی و در نهایت ردیفی از غلطکهای بزرگ پشتیبان است. از این روش برای تولید ورقهایی با ضخامت بسیار کم استفاده خواهد شد.

نورد پیوسته (Continuous Rolling)

در این روش، تولید تیرآهن به صورت پیوسته انجام میشود. به این معنی که مواد اولیه به صورت مداوم وارد خط تولید شده و بدون توقف از غلتکها عبور میکنند. ویژگی های این روش، بهره وری بالا و کاهش زمان تولید است. کیفیت یکنواخت در طول محصول و کاهش ضایعات مواد از دیگر کاربردهای این روش هستند. این روشهای نورد تیرآهن به تولید محصولات متنوع با کیفیتها و ویژگیهای مختلف منجر میشود که میتوانند در انواع پروژههای ساختمانی و صنعتی به کار گرفته شوند.

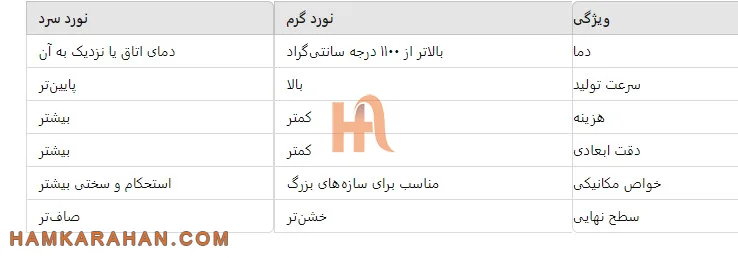

مقایسه نورد گرم و سرد

انتخاب بین نورد گرم و سرد به نیازهای خاص پروژه و ویژگیهای مورد نظر محصول نهایی بستگی دارد

نورد تیرآهن بر اساس نتیجه حاصل از نورد

نورد تیرآهن بر اساس نتیجه حاصل از نورد به دو دسته اصلی تقسیم میشود: نورد معمولی و نورد سبک (لایت). این دسته بندی ها به ویژگیهای محصول نهایی از جمله شکل، وزن، و کاربرد تیرآهن بستگی دارد.

نورد معمولی

تیرآهنهای تولید شده به روش نورد معمولی دارای ضخامت و وزن استاندارد هستند. این تیرآهنها معمولاً به شکلهای I و H تولید میشوند که برای سازههای بزرگ و صنعتی مناسباند.

ویژگیهای نورد معمولی

- استحکام بالا

- وزن بیشتر نسبت به تیرآهنهای سبک

- استفاده گسترده در سازههای سنگین مانند پلها، ساختمانهای بلند، و اسکلت فلزی

نورد سبک (Light Rolling)

تیرآهنهای تولید شده به روش نورد سبک دارای ضخامت کمتر و وزن کمتری نسبت به تیرآهنهای معمولی هستند. این تیرآهنها نیز به شکلهای I و H تولید میشوند اما با دیوارههای نازکتر.

ویژگیهای نورد سبک

- وزن کمتر، که باعث کاهش هزینههای حمل و نقل و نصب میشود.

- انعطافپذیری بیشتر در طراحی سازهها.

- کاهش مصرف مواد اولیه و هزینههای تولید.

- پروژههای ساختمانی سبکتر مانند ساختمانهای مسکونی و تجاری.

- سازههایی که نیاز به باربری بالا ندارند اما همچنان به استحکام مناسب نیاز دارند.

مقایسه نورد معمولی و نورد سبک:

این دستهبندیها به مهندسان و طراحان کمک میکند تا بر اساس نیازهای پروژه خود، نوع مناسب تیرآهن را انتخاب کنند